Le taillage d’engrenages par méthode « skiving » avec les innovations Tungaloy

Comment une fraise à plaquettes a considérablement amélioré la durée de vie de l’outil dans une opération de taillage d’engrenages par « skiving »

Nakazato Haguruma Co., Ltd., leader dans la fabrication d’engrenages spéciaux et de pièces aux formes complexes, gère une grande variété de projets, du développement de prototypes à la fabrication d’engrenages en volumes moyens. Récemment, Nakazato Haguruma a mis en place l’usinage d’engrenages en utilisant un centre d’usinage 5 axes (MC) et des machines multitâches pour construire un système de production flexible. Afin d’améliorer encore sa productivité, l’entreprise a adopté la fraise à plaquettes de Tungaloy pour son nouveau processus d’usinage par « skiving » (Tungaloy’s Gear Milling Solutions).

Shinichiro Ogihara

This article has been modified for the web format from the September 2022 issue of Japanese magazine “Kikai Gijyutsu.”

Passage des machines à engrenages spécialisées aux centres d’usinage à usage général

Nakazato Haguruma a perfectionné sa technologie d’usinage des engrenages au fil des ans en utilisant les machines, les outils et les logiciels de CAO/FAO les plus récents, etc. à l’expérience et au savoir-faire que l’entreprise a accumulés depuis sa création. Le président Nakazato s’est particulièrement efforcé de réduire les délais de livraison en améliorant la précision et l’efficacité des processus de production. L’usinage des engrenages nécessite de nombreux processus tels que l’achat des matériaux, le découpage des ébauches, la normalisation, le tournage, l’inspection des ébauches, l’usinage des engrenages, la trempe, la réduction de la tension de l’arbre, la rectification et l’inspection du produit fini. Compte tenu des nombreuses étapes du processus, il est courant d’utiliser des machines spécialisées, même pour la production de masse, comme les fraiseuses à commande numérique pour le taillage des engrenages et les rectifieuses d’engrenages pour la rectification des dents.

Depuis sa création, l’entreprise avait également suivi ce modèle et fabriqué des engrenages à l’aide de machines spécialisées. Cependant, le président Nakazato a trouvé des limites à cette méthode d’usinage. Les exigences croissantes en matière de prototypes d’engrenages de haute précision en différentes quantités obligeaient l’entreprise à commander constamment des outils pour les machines spécialisées, ce qui prolongeait les délais de production. L’utilisation de machines spécialisées pour la production de masse nécessitait également beaucoup de temps pour changer les réglages d’outils. C’est alors qu’il a décidé d’adapter des machines MC à 5 axes et des machines multitâches à son atelier de production. Avec des machines polyvalentes, il était certain que l’entreprise serait plus flexible dans le changement d’outils et d’autres fonctions, et qu’elle serait en mesure d’améliorer sa productivité globale.

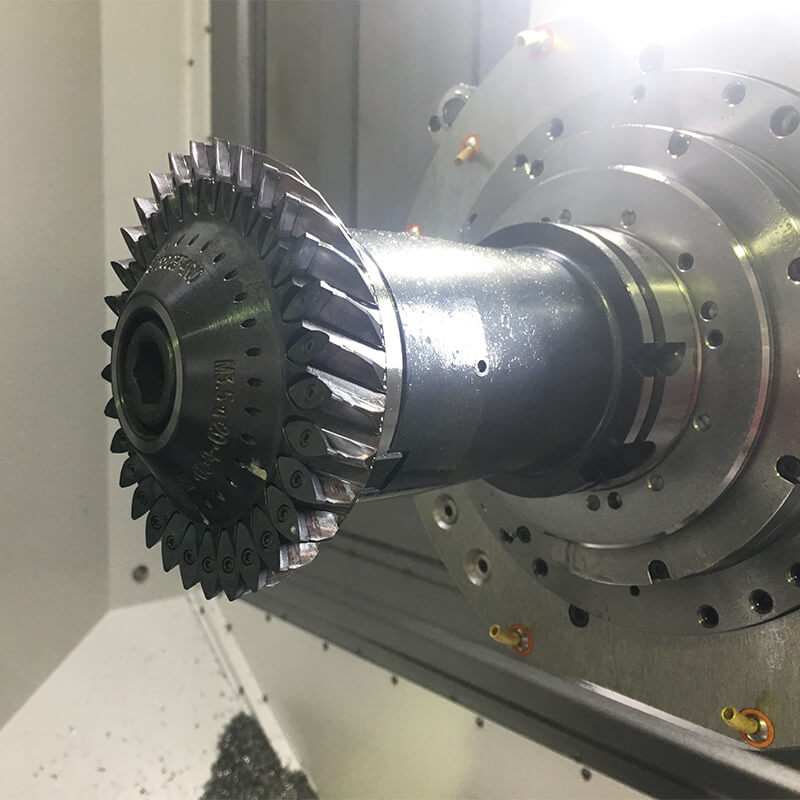

Raccourcir le temps de production grâce à la méthode « skiving »

Alors qu’il travaillait sur des engrenages coniques en spirale et des engrenages à axes parallèles à l’aide de machines à 5 axes et de machines multitâches, le président Nakazato a jeté son dévolu sur la technologie du « power skiving ». Il s’agit d’une méthode qui consiste à créer des engrenages en synchronisant la rotation de la pièce et de l’outil, en les faisant tourner à grande vitesse tout en « brochant » les rainures des dents (skive). Elle présente de nombreux avantages, tels qu’une vitesse et une précision de traitement excellentes, une correction facile des traces de dents, une grande liberté de traitement et un temps de production réduit. En outre, la possibilité d’utiliser des machines multitâches élimine la nécessité de disposer de plusieurs machines spécialisées, ce qui permet de consolider les processus de production. Le président Nakazato se souvient : “Il y a une dizaine d’années, j’ai vu sur Internet une vidéo d’un processus de power skiving et j’ai été choqué. Depuis lors, nous avons utilisé cette méthode en procédant par essais et erreurs.”

Le principal goulot d’étranglement était la durée de vie de l’outil. La rotation à grande vitesse rendait la vitesse d’usinage plus de 10 fois supérieure à celle de la machine de taillage, et les outils s’usaient rapidement. Shinichiro Ogiwara, directeur de l’ingénierie et directeur adjoint de l’usine, qui dirigeait l’atelier de production, a déclaré : “Je n’oublierai jamais le moment où notre personnel s’est rassemblé avec enthousiasme autour de la machine pour sa première démonstration et où l’outil s’est immédiatement cassé. Ils sont tous retournés à leur poste en silence, la déception se lisant sur leurs visages”. Les débuts de l’entreprise ont été très difficiles.

Durée de vie de l’outil triplée grâce à la technologie « skiving » grâce aux outils Tungaloy

Après cet incident décourageant, Nakazato Haguruma a multiplié les essais et les erreurs avec les fabricants de machines et d’outils, avec l’aide de subventions publiques. Enfin, en 2018, l’entreprise a réussi à mettre en pratique la technologie de l’écrasement motorisé. Cette technologie a permis à Nakazato Haguruma de se développer et de recevoir des commandes pour des projets complexes, comme le traitement d’engrenages internes hélicoïdaux. Pour résoudre le problème de la durée de vie de l’outil, il fallait une fraise à plaquettes pour le « skiving », proposée par Tungaloy.

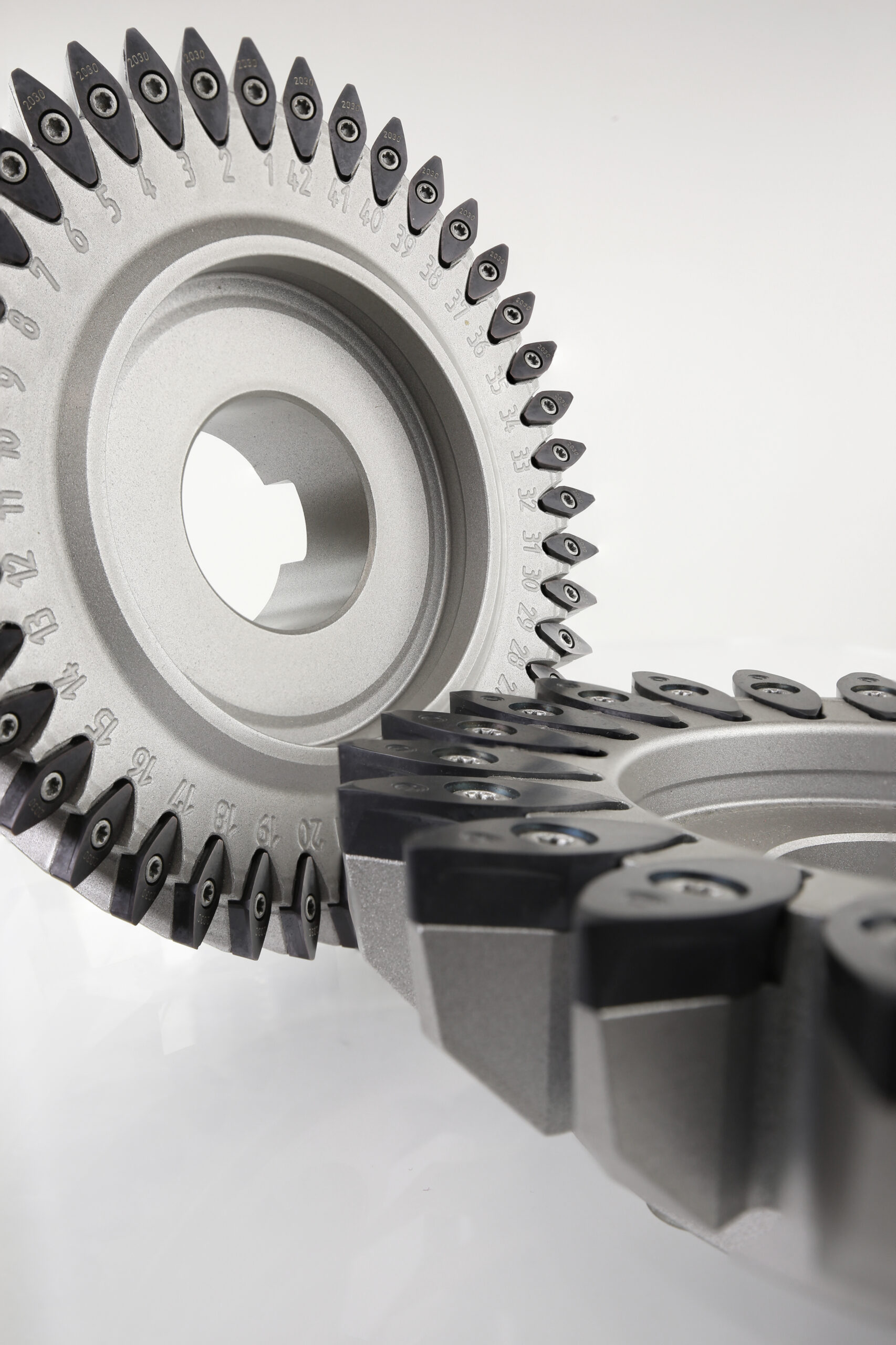

“Au début, nous utilisions une fraise mère en acier rapide pour les processus d’ébauche et de finition, mais la durée de vie de l’outil était particulièrement courte dans l’opération d’ébauche. Le coût de réaffûtage était également élevé. Lorsque Tungaloy, bien connu pour ses outils en carbure, nous a proposé une fraise à plaquette, nous avons décidé de l’adopter”, a déclaré M. Ogihara, directeur de l’ingénierie et directeur adjoint de l’usine.

Le composant d’engrenage visé était un module de taille 5, fabriqué en fonte FCD450 d’une grande dureté. En réponse à la demande de Nakazato Haguruma, Tungaloy a apporté des améliorations à sa fraise pour permettre une vitesse plus élevée pendant le processus d’usinage, et l’équipe a réussi à prolonger la durée de vie de l’outil de trois fois la durée de vie de l’outil d’origine. En outre, le passage à des outils en carbure a permis d’améliorer le temps de cycle de coupe de 15 %, ce qui constitue un “avantage inattendu”, comme l’a déclaré M. Ogihara, directeur de l’ingénierie et directeur adjoint de l’usine.

La solution innovante de Tungaloy pour le skiving

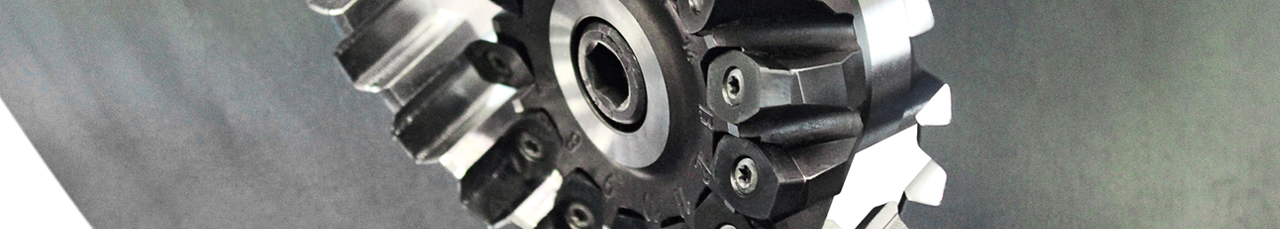

- Fraise à plaquettes pour les opérations de fraisage d’engrenages bruts

- Plaquettes interchangeables pour une gestion facile de l’outil, sans affûtage

- Plaquettes économiques à 2 arêtes de coupe

- Une géométrie de plaquette qui optimise la surépaisseur d’usinage pour les opérations de finition

- Durée de vie de l’outil supérieure à celle des fraises « skiving » en HSS grâce aux plaquettes carbure revêtues.

- Efficacité encore plus élevée grâce à l’augmentation de la vitesse de rotation de la pièce à usiner

Synergie entre le producteur, le fabricant d’outils et le fabricant de machines

“Nous avons déjà augmenté le nombre de versions de modules et nous pensons pouvoir usiner des produits en acier avec des opérations d’ébauche et de finition. Notre prochain objectif est de l’appliquer aux roues à vis sans fin. Dans le passé, l’usinage des roues à vis sans fin ne pouvait se faire qu’avec des machines à fraise-mère, mais un MC peut le faire si nous créons un modèle 3D”, a déclaré M. Ogihara, et Tungaloy travaille actuellement avec l’entreprise pour développer un outil qui réponde à ses exigences.

Le président Nakazato a déclaré : “Il existe une grande synergie entre Tungaloy et nous, et je suis très heureux de m’en être rendu compte. Je suis convaincu que si le producteur, le fabricant d’outils et le fabricant de machines travaillent ensemble, nous pouvons surpasser les machines spécialisées. La capacité d’adaptation est la clé du succès dans l’industrie manufacturière d’aujourd’hui, qui évolue rapidement, et nous continuerons à perfectionner nos techniques de traitement des engrenages et à étendre nos activités commerciales à l’usinage de pièces périphériques.” Nakazato Haguruma est prête à relever le défi de faire progresser ses technologies d’usinage des engrenages.