Kosteneffiziente, leistungsstarke Gewindebohrer für zuverlässiges Gewindeschneiden

Hochwertige HSS-Gewindebohrer für eine breite Palette von Materialien

Anwendungen & Eigenschaften

Anwendungen

Eigenschaften

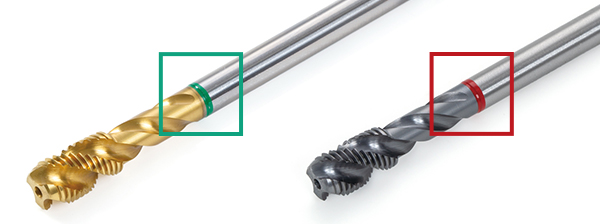

1. Der farbige Ring am Schaft hilft Ihnen, das empfohlene Material des Gewindeschneiders zu erkennen.

- M – Multi-Material-Anwendung

- W – Stahl mit guter Bearbeitbarkeit Rm<750 N/mm 2

- S – Rostfreier Stahl

- H – Gehärteter Stahl und Hochtemperatur-/Superlegierungen Rm>750 N/mm 2

- G – Grauguss

- N – Niedriglegierter Stahl Rm<600 N/mm 2

- A – Aluminium und Aluminiumlegierungen

- F – Jedes Material mit mindestens 8~10% Dehnung

- Y – Nickellegierungen

Gewindebohrer & Sorten

Gewindebohrer

TP** Durchgangsgewindebohrer

TP-**

- M – ISO metrisches Grobgewinde

- MF – ISO metrisches Feingewinde

- UNC – ISO Einheitsgrobgewinde

- UNF – Unified Feingewinde

TS-** Grundgewindebohrer

TS-**

- M – ISO metrisches Grobgewinde

- MF – ISO metrisches Feingewinde

- UNC – ISO Einheitsgrobgewinde

- UNF – Unified Feingewinde

Gewindebohrer mit gerader Nut

TT-**

- M – ISO metrisches Grobgewinde

- MF – ISO metrisches Feingewinde

Sorten

HB070

![]()

- Die dampfgehärtete ist eine Fe3O4-Oxidschicht, die die Reibung zwischen Werkzeug und Werkstück reduziert und Kaltschweißen verhindert.

NB070

![]()

![]()

- Empfohlene Oberflächenbehandlung für die Bearbeitung von verschleißfesten/abrasiven Materialien wie Grauguss, Aluminiumlegierungen mit hohem Siliziumanteil (mehr als 10%).

PB070

![]()

![]()

![]()

- Die TiN-Beschichtung hat eine Härte von ca. 2.300 HV und ist temperaturbeständig bis zu ca. 600°C. Dies ist eine ausgezeichnete goldfarbene Beschichtung für allgemeine Anwendungen.

GB070

![]()

![]()

![]()

![]()

- TiCN tritt an die Stelle von TiN, wenn die Bedingungen eine andere Härte und Zähigkeit der Beschichtung erfordern. TiCN bringt einen Vorteil bei der Bearbeitung sehr schwieriger Stähle oder beim Schneiden unterbrochener Bohrungen. Die TiCN-Beschichtung hat eine Härte von ca. 3.000 HV, ist aber nur bis zu ca. 400° temperaturbeständig. Das bedeutet, dass TiCN für eine lange Lebensdauer eine ausgezeichnete Kühlung benötigt.

DB070

![]()

- Mit ihrer hohen Verschleißfestigkeit und leichten Haftung auf Nichteisenmetallen ist die DLC-Beschichtung (Diamond-like Carbon) perfekt für das Schneiden von Aluminium und Aluminiumlegierungen geeignet.

AB070

![]()

![]()

![]()

![]()

- Dies ist eine spezielle Beschichtung für die Bearbeitung von abrasiven Materialien wie: Grauguss, Alu-Legierungen mit Silizium, faserverstärkte

Kunststoffen usw. oder bei der Bearbeitung unter hohen Temperaturen, d.h. bei unzureichender Kühlung, oder bei hohen Geschwindigkeiten ≥ 600m/min. Das TiAIN hat eine Härte von etwa. 3.000 HV und ist temperaturbeständig bis zu ca. 800°.

Praktische Beispiele

Tippen Sie auf die Taste für den Bezeichnungscode

| Bohrung Typ | Gewindebohrer-Farbcode | W | M | M | M | M | M | M | S | H | N | H | G | F | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Werkzeugmaterial | HSS | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | |||||||||||||||||||

| Oberflächenbehandlung/Beschichtung | – | – | TI | ST | – | TI | ST | ST | – | ST | ST | NI | TI | |||||||||||||||||||

| Flöte Hand und Winkel | – | – | – | – | R40° | R40° | R40° | – | – | R40° | R40° | – | – | |||||||||||||||||||

| Blei nach DIN 2197 | 1\2\3 | B | B | B | C | C | C | B | B | C | C | C | C | |||||||||||||||||||

| Bohrung Typ | 1-2-3-4-5 | 4-5 | 4-5 | 4-5 | 1-2-3 | 1-2-3 | 1-2-3 | 4-5 | 4-5 | 1-2-3 | 1-2-3 | 1-2-3-4-5 | 1-2-3-4-5 | |||||||||||||||||||

| Material Nein. |

Material | Zustand | Zugfestigkeit [N/mm²] |

Härte HB | Chip | Kühlmittel | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | |||||||||||||

| 1 | unlegierter Stahl und Stahlguss, Automatenstahl | <0.25% C | geglüht | 420 | 125 | Ext. lang | T | ● | 10-25 | ●● | 15-45 | ● | 8-25 | ●● | 20-25 | ●● | 15-45 | ● | 8-25 | ●● | 20-25 | ●● | 8-25 | ● | 20-25 | ●● | 20-60 | |||||

| 2 | ≥0.25% C | geglüht | 650 | 190 | Medium | T | ● | 10-20 | ●● | 12-40 | ● | 10-35 | ●● | 15-20 | ●● | 12-40 | ● | 10-35 | ●● | 15-20 | ●● | 10-35 | ●● | 15-20 | ●● | 20-60 | ||||||

| 3 | <0.55% C | abgeschreckt und vergütet | 850 | 250 | Lang | T | ● | 12-18 | ●● | 15-25 | ● | 6-12 | ●● | 12-18 | ●● | 15-25 | ● | 6-12 | ●● | 12-18 | ●● | 12-18 | ●● | 17-55 | ||||||||

| 4 | ≥0.55% C | geglüht | 750 | 220 | Lang | T | ● | 12-18 | ●● | 15-40 | ● | 6-20 | ●● | 12-18 | ●● | 15-40 | ● | 6-20 | ●● | 12-18 | ●● | 12-18 | ●● | 17-55 | ||||||||

| 7 | Niedrig legierter und gegossener Stahl (weniger als 5% an Legierungselementen) |

abgeschreckt und vergütet | 930 | 275 | Lang | X | ● | 10-15 | ●● | 5-25 | ● | 4-10 | ●● | 10-15 | ●● | 5-25 | ● | 4-10 | ●● | 10-15 | ●● | 10-15 | ●● | |||||||||

| 8 | 1000 | 300 | Lang | X | ● | 6-10 | ●● | 5-25 | ● | 4-10 | ●● | 6-10 | ●● | 5-25 | ● | 4-10 | ●● | 6-10 | ●● | 6-10 | ●● | |||||||||||

| 9 | 1200 | 350 | Lang | A | ● | 3-5 | ●● | 5-20 | ● | 3-5 | ●● | 3-5 | ●● | 5-20 | ● | 3-5 | ●● | 3-5 | ●● | 3-5 | ●● | |||||||||||

| 10 | Hochlegierter Stahl, Gussstahl und Werkzeugstahl | geglüht | 680 | 200 | Lang | X | ● | 10-15 | ●● | 20-30 | ● | 7-12 | ●● | 10-15 | ●● | 20-30 | ● | 7-12 | ●● | 10-15 | ●● | 10-15 | ●● | 10-30 | ||||||||

| 11 | abgeschreckt und vergütet | 1100 | 325 | Lang | X | ● | 7-13 | ●● | 12-25 | ● | 5-10 | ●● | 7-13 | ●● | 12-25 | ● | 5-10 | ●● | 7-13 | ●● | 7-13 | ●● | ||||||||||

| 12 | Edelstahl und Stahlguss | ferritisch/martensitisch | 680 | 200 | Medium | A | ● | 5-9 | ●● | 8-18 | ● | 1-5 | ● | 5-9 | ●● | 2-10 | ● | 1-5 | ●● | 2-10 | ● | 5-9 | ●● | 7-15 | ||||||||

| 13 | martensitisch | 820 | 240 | Lang | A | ● | 4-6 | ●● | 8-15 | ● | 1-5 | ● | 4-6 | ●● | 2-10 | ● | 1-5 | ● | 2-10 | ● | 4-6 | ●● | ||||||||||

| 14 | Edelstahl und Stahlguss | austenitisch, duplex | 600 | 180 | Lang | A | ● | 5-9 | ●● | 8-15 | ● | 1-4 | ● | 5-9 | ●● | 2-10 | ● | 1-4 | ● | 2-10 | ● | 5-9 | ●● | |||||||||

| 15 | Grauguss (gg) | ferritisch / perlitisch | 180 | Ext. Kurz | X | ● | 10-15 | ●● | 15-45 | ●● | 13-20 | ● | 10-15 | ●● | 15-45 | ●● | 13-20 | ● | 10-15 | ●● | 10-30 | ● | ||||||||||

| 16 | perlitisch / martensitisch | 260 | Ext. Kurz | X | ● | 8-12 | ●● | 10-40 | ●● | 21-31 | ● | 8-12 | ●● | 10-40 | ●● | 21-31 | ● | 8-12 | ●● | 10-30 | ● | |||||||||||

| 17 | Gusseisen mit Kugelgraphit (ggg) | ferritisch | 160 | Kurz | X | ● | 8-12 | ●● | 10-25 | ●● | 21-31 | ● | 8-12 | ● | 10-25 | ● | 21-31 | ● | 8-12 | ●● | 10-40 | ● | ||||||||||

| 18 | Perlitisch | 250 | Ext. Kurz | X | ● | 8-12 | ●● | 10-20 | ●● | 21-31 | ● | 8-12 | ●● | 10-20 | ●● | 21-31 | ● | 8-12 | ●● | 10-35 | ● | |||||||||||

| 19 | Formbarem Gusseisen | ferritisch | 130 | Kurz | X | ● | 10-15 | ● | 15-45 | ●● | 13-20 | ● | 10-15 | ●● | 15-45 | ●● | 13-20 | ● | 10-15 | ●● | 10-45 | ● | ||||||||||

| 20 | Perlitisch | 230 | Kurz | X | ● | 10-15 | ● | 10-40 | ●● | 13-20 | ● | 10-15 | ●● | 10-40 | ●● | 13-20 | ● | 10-15 | ●● | 10-40 | ● | |||||||||||

| 21 | Aluminium-Knetlegierungen | nicht härtbar | 60 | Medium | T | ● | 25-35 | ● | 50-70 | ● | 12-25 | ●● | 25-35 | ● | 30-60 | ● | 12-25 | ●● | 12-25 | ●● | 25-35 | ●● | ||||||||||

| 22 | härtbar | 100 | Medium | T | ● | 25-35 | ● | 50-70 | ● | 12-25 | ●● | 25-35 | ● | 30-60 | ● | 12-25 | ●● | 12-25 | ●● | 25-35 | ●● | |||||||||||

| 23 | Aluminium-Guss-Legierungen | ≤12% Si | nicht härtbar | 75 | Kurz | T | ● | 10-15 | ● | 10-40 | ● | 10-25 | ●● | 10-15 | ● | 15-40 | ● | 10-25 | ●● | 10-25 | ●● | 10-15 | ●● | |||||||||

| 24 | härtbar | 90 | Kurz | T | ● | 10-15 | ● | 10-40 | ● | 10-25 | ●● | 10-15 | ● | 15-40 | ● | 10-25 | ●● | 10-25 | ●● | 10-15 | ●● | |||||||||||

| 25 | >12% Si | hohe Temperatur | 130 | Kurz | T | ● | 10-15 | ● | 10-30 | ● | 10-20 | ●● | 10-15 | ● | 15-30 | ● | 10-20 | ●● | 10-20 | ●● | 10-15 | ●● | ||||||||||

| 26 | Kupferlegierungen | >1% Pb | Freischneiden | 110 | Mittel/Kurz | T | ● | 25-35 | ● | 50-70 | ● | 20-40 | ●● | 25-35 | ● | 30-65 | ● | 20-40 | ●● | 20-40 | ●● | 25-35 | ●● | 17-40 | ||||||||

| 27 | Messing | 90 | Lang | T | ● | 15-20 | ● | 5-60 | ● | 13-30 | ●● | 15-20 | ● | 20-45 | ● | 13-30 | ●● | 13-30 | ●● | 15-20 | ●● | 20-60 | ||||||||||

| 28 | elektrolytisches Kupfer | 100 | Lang | T | ● | 15-20 | ● | 5-25 | ● | 10-17 | ●● | 15-20 | ● | 15-30 | ● | 10-17 | ●● | 10-17 | ●● | 15-20 | ●● | 20-60 | ||||||||||

| 29 | nicht metallisch | Duroplaste, Faserkunststoffe | 70 Ufer D | Kurz | Z | ● | 6-10 | ● | 5-25 | ● | 6-13 | ●● | 6-10 | ● | 10-20 | ● | 6-13 | ●● | 6-13 | ●● | 6-10 | ●● | ||||||||||

| 31 | Hochtemperaturlegierungen | Fe basiert | geglüht | 200 | Lang | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | ● | 3-7 | ●● | 2-4 | 2-4 | ● | ||||||||||||||

| 32 | gehärtet | 280 | Lang | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | 3-7 | ●● | 2-4 | 2-4 | ● | |||||||||||||||||

| 33 | Auf Basis von Ni oder Co | geglüht | 250 | Lang | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | 3-7 | ●● | 2-4 | 2-4 | ● | ||||||||||||||||

| 34 | gehärtet | 350 | Lang | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | 3-7 | ●● | 2-4 | 2-4 | ● | |||||||||||||||||

| 35 | gießen | 320 | Lang | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | 3-7 | ●● | 2-4 | 2-4 | ● | |||||||||||||||||

| 36 | Titan-Legierungen | rein | 400 | 190 | Mittel/Kurz | A | ● | 6-10 | ●● | 6-10 | ●● | 6-10 | 6-10 | ● | ||||||||||||||||||

| 37 | alpha+beta-Legierungen, gehärtet | 1050 | 310 | Mittel/Kurz | A | ● | 6-10 | ● | 6-10 | ●● | 6-10 | 6-10 | ● | |||||||||||||||||||

| A – Schneidöl T – Öl X – Öl oder Emulsion Z – trocken oder Emulsion |

● Empfohlen ●● Geeignet |

|||||||||||||||||||||||||||||||

| Bohrung Typ | Gewindebohrer-Farbcode | W | M | M | M | M | M | M | S | H | N | H | G | F | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Werkzeugmaterial | HSS | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | |||||||||||||||||||

| Oberflächenbehandlung/Beschichtung | – | – | TI | ST | – | TI | ST | ST | – | ST | ST | NI | TI | |||||||||||||||||||

| Flöte Hand und Winkel | – | – | – | – | R40° | R40° | R40° | – | – | R40° | R40° | – | – | |||||||||||||||||||

| Blei nach DIN 2197 | 1\2\3 | B | B | B | C | C | C | B | B | C | C | C | C | |||||||||||||||||||

| Bohrung Typ | 1-2-3-4-5 | 4-5 | 4-5 | 4-5 | 1-2-3 | 1-2-3 | 1-2-3 | 4-5 | 4-5 | 1-2-3 | 1-2-3 | 1-2-3-4-5 | 1-2-3-4-5 | |||||||||||||||||||

| Material Nein. |

Material | Zustand | Zugfestigkeit [ksi] |

Härte HB | Chip | Kühlmittel | SFM | SFM | SFM | SFM | SFM | SFM | SFM | SFM | SFM | SFM | SFM | SFM | SFM | |||||||||||||

| 1 | unlegierter Stahl und Stahlguss, Automatenstahl | <0.25% C | geglüht | 61 | 125 | Ext. lang | T | ● | 35-80 | ●● | 15-150 | ● | 25-80 | ●● | 65-80 | ●● | 50-150 | ● | 25-80 | ●● | 65-80 | ●● | 25-80 | ● | 65-80 | ●● | 65-195 | |||||

| 2 | ≥0.25% C | geglüht | 94 | 190 | Medium | T | ● | 35-65 | ●● | 40-130 | ● | 35-115 | ●● | 60-65 | ●● | 40-130 | ● | 35-115 | ●● | 50-65 | ●● | 35-115 | ●● | 50-65 | ●● | 65-195 | ||||||

| 3 | <0.55% C | abgeschreckt und vergütet | 123 | 250 | Lang | T | ● | 40-60 | ●● | 50-80 | ● | 20-40 | ●● | 40-60 | ●● | 50-80 | ● | 20-40 | ●● | 40-60 | ●● | 40-60 | ●● | 55-180 | ||||||||

| 4 | ≥0.55% C | geglüht | 109 | 220 | Lang | T | ● | 40-60 | ●● | 50-130 | ● | 20-65 | ●● | 40-60 | ●● | 50-130 | ● | 15-35 | ●● | 40-60 | ●● | 40-60 | ●● | 55-180 | ||||||||

| 7 | Niedrig legierter und gegossener Stahl (weniger als 5% an Legierungselementen) |

abgeschreckt und vergütet | 135 | 275 | Lang | X | ● | 35-50 | ●● | 15-80 | ● | 15-35 | ●● | 35-50 | ●● | 15-80 | ● | 15-35 | ●● | 35-50 | ●● | 35-50 | ●● | |||||||||

| 8 | 145 | 300 | Lang | X | ● | 20-35 | ●● | 15-80 | ● | 15-35 | ●● | 20-35 | ●● | 15-80 | ● | 15-35 | ●● | 20-35 | ●● | 20-35 | ●● | |||||||||||

| 9 | 174 | 350 | Lang | A | ● | 10-15 | ●● | 15-65 | ● | 10-15 | ●● | 10-15 | ●● | 15-65 | ● | 10-15 | ●● | 10-15 | ●● | 10-15 | ●● | |||||||||||

| 10 | Hochlegierter Stahl, Gussstahl und Werkzeugstahl | geglüht | 99 | 200 | Lang | X | ● | 35-50 | ●● | 65-100 | ● | 25-40 | ●● | 35-50 | ●● | 65-100 | ● | 25-40 | ●● | 35-50 | ●● | 35-50 | ●● | 35-100 | ||||||||

| 11 | abgeschreckt und vergütet | 160 | 325 | Lang | X | ● | 25-45 | ●● | 40-80 | ● | 15-35 | ●● | 25-45 | ●● | 40-80 | ● | 15-35 | ●● | 25-45 | ●● | 25-45 | ●● | ||||||||||

| 12 | Edelstahl und Stahlguss | ferritisch/martensitisch | 99 | 200 | Medium | A | ● | 15-30 | ●● | 25-60 | ● | 5-15 | ● | 15-30 | ●● | 5-35 | ● | 5-16 | ●● | 5-35 | ● | 15-30 | ●● | 25-50 | ||||||||

| 13 | martensitisch | 119 | 240 | Lang | A | ● | 15-20 | ●● | 25-50 | ● | 5-15 | ● | 15-20 | ●● | 5-35 | ● | 5-16 | ● | 5-35 | ● | 15-20 | ●● | ||||||||||

| 14 | Edelstahl und Stahlguss | austenitisch, duplex | 87 | 180 | Lang | A | ● | 15-30 | ●● | 25-50 | ● | 5-15 | ● | 15-30 | ●● | 5-35 | ● | 5-15 | ● | 5-35 | ● | 15-30 | ●● | |||||||||

| 15 | Grauguss (gg) | ferritisch / perlitisch | 180 | Ext. Kurz | X | ● | 35-50 | ●● | 50-150 | ●● | 45-65 | ● | 35-50 | ●● | 50-150 | ●● | 45-65 | ● | 35-50 | ●● | 35-100 | ● | ||||||||||

| 16 | perlitisch / martensitisch | 260 | Ext. Kurz | X | ● | 25-40 | ●● | 35-130 | ●● | 70-100 | ● | 25-40 | ●● | 35-130 | ●● | 70-100 | ● | 25-40 | ●● | 35-100 | ● | |||||||||||

| 17 | Gusseisen mit Kugelgraphit (ggg) | ferritisch | 160 | Kurz | X | ● | 25-40 | ●● | 35-80 | ●● | 70-100 | ● | 25-40 | ● | 35-80 | ● | 70-100 | ● | 25-40 | ●● | 35-130 | ● | ||||||||||

| 18 | Perlitisch | 250 | Ext. Kurz | X | ● | 25-40 | ●● | 35-65 | ●● | 70-100 | ● | 25-40 | ●● | 35-65 | ●● | 70-100 | ● | 25-40 | ●● | 35-100 | ● | |||||||||||

| 19 | Formbarem Gusseisen | ferritisch | 130 | Kurz | X | ● | 35-50 | ● | 50-150 | ●● | 45-65 | ● | 35-50 | ●● | 50-150 | ●● | 45-65 | ● | 35-50 | ●● | 35-150 | ● | ||||||||||

| 20 | Perlitisch | 230 | Kurz | X | ● | 35-50 | ● | 35-130 | ●● | 45-65 | ● | 35-50 | ●● | 35-130 | ●● | 45-65 | ● | 35-50 | ●● | 35-130 | ● | |||||||||||

| 21 | Aluminium-Knetlegierungen | nicht härtbar | 60 | Medium | T | ● | 80-115 | ● | 165-230 | ● | 40-80 | ●● | 80-115 | ● | 100-195 | ● | 40-80 | ●● | 40-80 | ●● | 80-115 | ●● | ||||||||||

| 22 | härtbar | 100 | Medium | T | ● | 80-115 | ● | 165-230 | ● | 40-80 | ●● | 80-115 | ● | 100-195 | ● | 40-80 | ●● | 40-80 | ●● | 80-115 | ●● | |||||||||||

| 23 | Aluminium-Guss-Legierungen | ≤12% Si | nicht härtbar | 75 | Kurz | T | ● | 35-50 | ● | 35-130 | ● | 35-80 | ●● | 35-50 | ● | 50-130 | ● | 35-80 | ●● | 35-80 | ●● | 35-50 | ●● | |||||||||

| 24 | härtbar | 90 | Kurz | T | ● | 35-50 | ● | 35-100 | ● | 35-80 | ●● | 35-50 | ● | 50-130 | ● | 35-80 | ●● | 35-80 | ●● | 35-50 | ●● | |||||||||||

| 25 | >12% Si | hohe Temperatur | 130 | Kurz | T | ● | 35-50 | ● | 35-100 | ● | 35-65 | ●● | 35-50 | ● | 50-100 | ● | 35-65 | ●● | 35-65 | ●● | 35-50 | ●● | ||||||||||

| 26 | Kupferlegierungen | >1% Pb | Freischneiden | 110 | Mittel/Kurz | T | ● | 80-115 | ● | 165-230 | ● | 65-130 | ●● | 80-115 | ● | 100-215 | ● | 65-130 | ●● | 65-130 | ●● | 80-115 | ●● | 55-130 | ||||||||

| 27 | Messing | 90 | Lang | T | ● | 50-65 | ● | 15-195 | ● | 45-100 | ●● | 50-65 | ● | 65-150 | ● | 45-100 | ●● | 45-100 | ●● | 50-65 | ●● | 65-195 | ||||||||||

| 28 | elektrolytisches Kupfer | 100 | Lang | T | ● | 50-65 | ● | 15-80 | ● | 35-55 | ●● | 50-65 | ● | 50-100 | ● | 35-55 | ●● | 35-55 | ●● | 50-65 | ●● | 65-195 | ||||||||||

| 29 | nicht metallisch | Duroplaste, Faserkunststoffe | 70 Ufer D | Kurz | Z | ● | 20-35 | ● | 15-80 | ● | 25-45 | ●● | 20-35 | ● | 35-65 | ● | 20-45 | ●● | 20-45 | ●● | 20-35 | ●● | ||||||||||

| 31 | Hochtemperaturlegierungen | Fe basiert | geglüht | 200 | Lang | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | ● | 10-25 | ●● | 5-15 | 5-15 | ● | ||||||||||||||

| 32 | gehärtet | 280 | Lang | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | 10-25 | ●● | 5-15 | 5-15 | ● | |||||||||||||||||

| 33 | Auf Basis von Ni oder Co | geglüht | 250 | Lang | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | 10-25 | ●● | 5-15 | 5-15 | ● | ||||||||||||||||

| 34 | gehärtet | 350 | Lang | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | 10-25 | ●● | 5-15 | 5-15 | ● | |||||||||||||||||

| 35 | gießen | 320 | Lang | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | 10-25 | ●● | 5-15 | 5-15 | ● | |||||||||||||||||

| 36 | Titan-Legierungen | rein | 58 | 190 | Mittel/Kurz | A | ● | 20-35 | ●● | 20-35 | ●● | 20-35 | 20-35 | ● | ||||||||||||||||||

| 37 | alpha+beta-Legierungen, gehärtet | 152 | 310 | Mittel/Kurz | A | ● | 20-35 | ● | 20-35 | ●● | 20-35 | 20-35 | ● | |||||||||||||||||||

| A – Schneidöl T – Öl X – Öl oder Emulsion Z – trocken oder Emulsion |

● Empfohlen ●● Geeignet |

|||||||||||||||||||||||||||||||

Weitere Informationen zu diesem Produkt finden Sie in unserem Online-Katalog oder im Produktbericht, den Sie herunterladen können:

Metrisch

How can I help you?

Hi, I'm Gabby, Tungaloy's AI assistant. I'm here to help you find the best tap for your threading application.

How can I assist you today?

How can I assist you today?