Hervorragende Oberflächengüte und Wandgenauigkeit beim Schulterfräsen

Wendeschneidplatte mit großem axialen Spanwinkel sorgen für einen gleichmäßigen Schnitt beim Vorschlichten

Anwendungen & Eigenschaften

Anwendungen

Eigenschaften

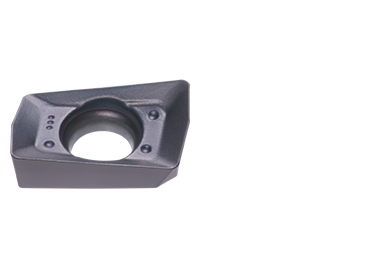

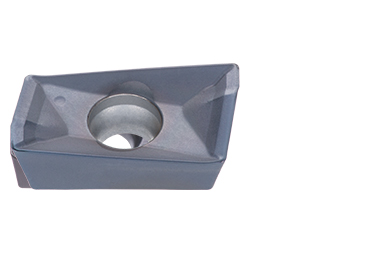

1. Wendeschneidplatten

• Spiralförmige Schneidkante für hohe Wandgenauigkeit.

• Wiper für hervorragende Oberflächengüte.

• Optimierter Spanwinkel für Schärfe und Zuverlässigkeit.

• 4 Spanbrechertypen für eine breite Palette von Anwendungen.

• Eckenradius von bis zu 3,2 mm (0,126″).

• Erhältlich mit DLC-Beschichtung und als Cermet-WSP.

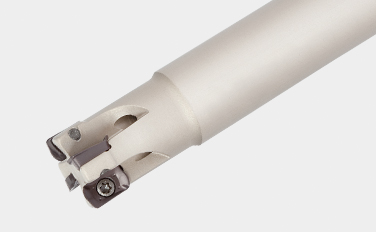

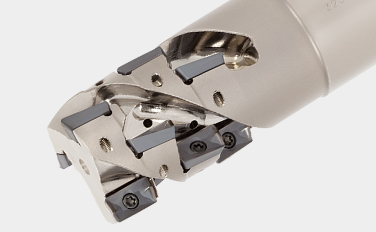

2. Fräs-Körper

• Luftlöcher für verbesserte Späneabfuhr.

• Erhältlich als Fräser mit weiter und enger Zahnung sowie mit langem Schaft.

Wendeschneidplatten & Sorten

Wendeschneidplatten

AO*T07/18

- Maximale Schnitttiefe

– AO*T07: 7 mm

– AO*T18: 16.7 mm

AS*T11

- Maximale Schnitttiefe: 10,6 mm

ASGW11

- Maximale Schnitttiefe: 4,5 mm

Haupt-Sorten

AH3225

![]()

![]()

- Gutes Gleichgewicht zwischen Verschleiß- und Bruchfestigkeit

- Geeignet für Stahl und rostfreien Stahl

T1215

![]()

- Gute Balance zwischen Verschleiß- und Zerspanungsfestigkeit

- geeignet zum Fräsen von Gusseisen

DX110

![]()

- Ausgezeichnete Schärfe für hohe Oberflächenqualität

- Geeignet für die Bearbeitung von Nichteisenmetallen und Nichtmetallen

Fräs-Körper

Schaft

EPO (ø12 – ø63mm)

Hochpräzise Schulter-Fräser

- EPO07

– Werkzeugdurchmesser: ø12 – ø28 mm

– Wendeschneidplatte: AO*T07 - EPO11

– Werkzeugdurchmesser: ø12 – ø50 mm

– Wendeschneidplatte: AS*T11 / ASGW11 - EPO18

– Werkzeugdurchmesser: ø25 – ø63 mm

– Wendeschneidplatte: AO*T18

Schaft

ELS11 (ø25 – ø40mm)

Hochproduktive Schaftfräser zum Schruppen

– Wendeschneidplatte: AS*T11

Modular

HPO (ø12 – ø32mm)

Hochpräzise Schulter-Fräser (TungRec) mit TungFlex

- HPO07

– Werkzeugdurchmesser: ø12 – ø25 mm

– Wendeschneidplatte: AO*T07 - HPO11

– Werkzeugdurchmesser: ø20 – ø32 mm

– Wendeschneidplatte: AS*T11 / ASGW11

Bohrung

TPO (ø32 – ø160 mm)

Hochpräzise Schulter-Fräser

- TPO07

– Werkzeugdurchmesser: ø32 – ø50mm

– Wendeschneidplatte: AO*T07 - TPO11

– Werkzeugdurchmesser: ø40 – 100 mm

– Wendeschneidplatte: AS*T11 / ASGW11 - TPO18

– Werkzeugdurchmesser: ø40 – ø160mm

– Wendeschneidplatte: AO*T18

Bohrung

TLS11 (ø50mm)

Hochproduktive Schulter-Fräser für die Schruppbearbeitung

– Wendeschneidplatte: AS*T11

Praxis-Beispiele

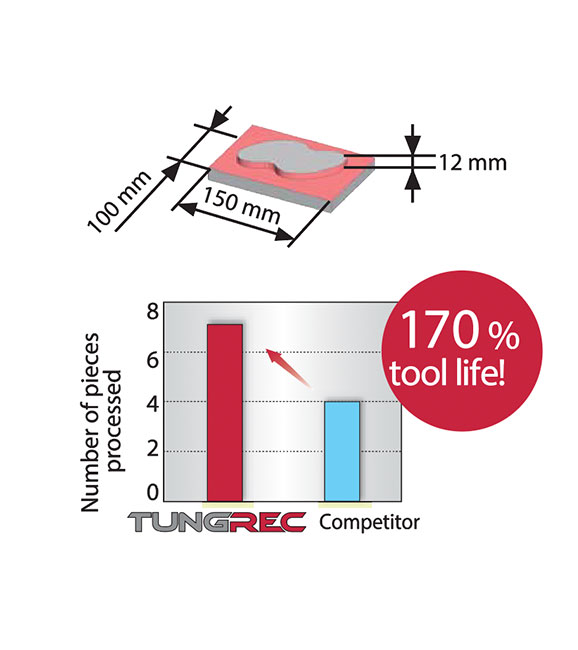

Beispiel 1

Allgemeiner Maschinenbau

| Werkstück: | Maschinenteile |

| Material: | SCM440 / 42CrMo4 |

| Fräser: | TPO07R040M16.0E10 (ø40, z = 10) |

| Wendeschneidplatte: | AOMT070208PDPR-MJ |

| Sorte: | AH725 |

| Schnittbedingungen: | Vc = 130 (m/min) fz = 0.1 (mm/t) Vf = 1000 (mm/min) ap = 3.0 (mm) ae = ~ 30 (mm) Anwendung: Schulterfräsen Kühlmittel: Trocken Maschine: Vertikal MC, BT40 |

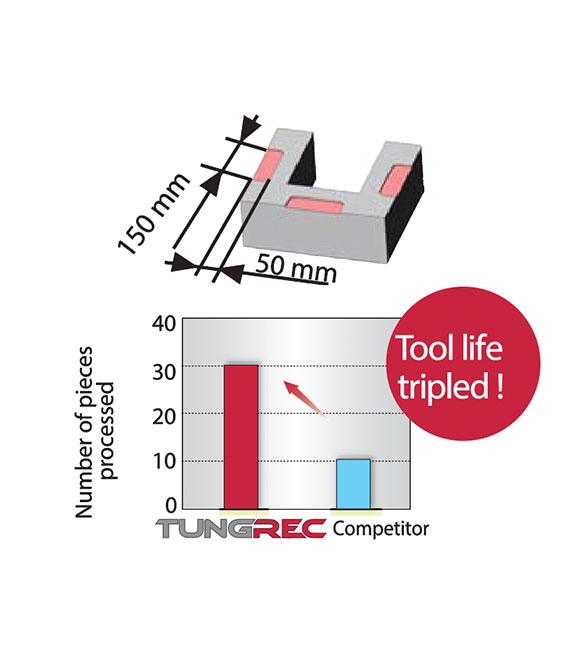

Beispiel 2

Allgemeiner Maschinenbau

| Werkstück: | Kompressorteile |

| Material: | SS400 / E275A |

| Fräser: | EPS11033RSB (ø33, z = 5) |

| Wendeschneidplatte: | ASMT11T304PDPR-MJ |

| Sorte: | NS740 |

| Schnittbedingungen: | Vc = 150 (m/min) fz = 0.13 (mm/t) Vf = 940 (mm/min) ap = 5 (mm) ae = 15 (mm) Anwendung: Schulterfräsen Kühlmittel: Trocken Maschine: Vertikal MC, BT50 |

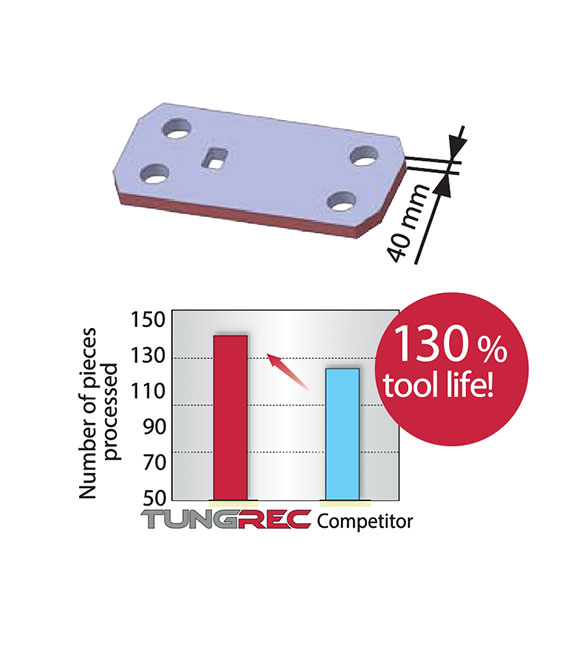

Beispiel 3

Allgemeiner Maschinenbau

| Werkstück: | Maschinenteile |

| Material: | SS400 / E275A |

| Fräser: | TLS11R050M22.0E04 |

| Wendeschneidplatte: | ASMT11T308PDPR-MJ |

| Sorte: | AH725 |

| Schnittbedingungen: | Vc = 150 (m/min) fz = 0.17 (mm/t) Vf = 649 (mm/min) ap = 40 (mm) ae = 5 (mm) Anwendung: Schulterfräsen Kühlmittel: Trocken Maschine: Vertikal MC, BT50 |

Standard-Schnittbedingungen

TPO07 / EPO07 / HPO07

| ISO | Workpiece material | Hardness HB |

Grade | Cutting speed Vc (m/min) |

Feed per tooth: fz (mm/t) | ||

|---|---|---|---|---|---|---|---|

| MJ | HJ | AJ | |||||

| Low carbon steel S15C, etc. C15E4, etc. |

< 200 | AH725 | 90 – 200 | 0.05 – 0.1 | 0.4 – 0.9 | – | |

| High carbon steel and alloy steel S55C, SCM440, etc. C55, 42CrMo4, etc. |

200 – 300 | AH725 | 90 – 150 | 0.05 – 0.1 | 0.4 – 0.9 | – | |

| Tool steel SKD11, etc. X153CrMoV12, etc. |

150 – 300 | AH725 | 80 – 120 | 0.05 – 0.1 | 0.4 – 0.9 | – | |

| Stainless steel SUS304, etc. X5CrNi18-9, etc. |

– | AH140 | 90 – 150 | 0.05 – 0.1 | 0.4 – 0.9 | – | |

| Grey cast irons FC250, etc. 250, etc. |

150 – 250 | AH725 | 100 – 180 | 0.05 – 0.1 | 0.4 – 0.9 | – | |

| Ductile cast irons FCD450, etc. 450-10S, etc. |

150 – 250 | AH725 | 80 – 150 | 0.05 – 0.1 | 0.4 – 0.9 | – | |

| Aluminium alloys Si < 13% |

– | KS15F | 300 – 1000 | – | – | 0.08 – 0.2 | |

| Aluminium alloys Si ≥ 13% |

– | KS15F | 100 – 200 | – | – | 0.08 – 0.2 | |

| Titanium alloys Ti-6Al-4V, etc. |

– | AH725 | 20 – 50 | 0.05 – 0.1 | 0.4 – 0.9 | – | |

| Superalloys Inconel 718, etc. |

– | AH725 | 20 – 35 | 0.05 – 0.08 | 0.2 – 0.6 | – | |

- Um übermäßige Spanansammlungen zu entfernen, verwenden Sie Druckluft.

- Verwenden Sie ein wasserlösliches Kühlmittel, um eine Aufbauschneide an den Schneidkanten zu vermeiden (Aluminiumbearbeitung).

- Beim Schneiden einer unterbrochenen Oberfläche oder einer Gusshaut sollte der Vorschub pro Zahn (fz) auf den niedrigeren empfohlenen Wert in der obigen Tabelle reduziert werden.

- Die Schnittbedingungen werden durch die Maschinenleistung, die Stabilität des Werkstücks und die Spindelleistung begrenzt. Wenn die Schnittbreite, -tiefe oder -überhanglänge groß ist, stellen Sie Vc und fz auf die niedrigeren empfohlenen Werte ein und überprüfen Sie die Maschinenleistung und die Vibrationen.

TPO11 / EPO11 / HPO11

| ISO | Workpiece material | Hardness HB |

Priority | Grade | Cutting speed Vc (m/min) |

Feed per tooth: fz (mm/t) | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| MJ | MS | AJ | – | |||||||

| Low carbon steel S15C, etc. C15E4, etc. |

< 200 | First choice | AH3225 | 100 – 250 | 0.1 – 0.2 | – | – | – | ||

| < 200 | For wear resistance | T3225 | 100 – 250 | 0.1 – 0.2 | – | – | – | |||

| < 200 | Surface quality | NS740 | 100 – 250 | 0.05 – 0.15 | – | – | – | |||

| High carbon steel, Alloy steel S45C, SCM440, etc. C45, 42CrMo4, etc. |

200 – 300 | First choice | AH3225 | 100 – 200 | 0.1 – 0.15 | – | – | – | ||

| 200 – 300 | For wear resistance | T3225 | 100 – 200 | 0.1 – 0.15 | – | – | – | |||

| 200 – 300 | Surface quality | NS740 | 100 – 200 | 0.05 – 0.12 | – | – | – | |||

| Tool steel SKD61, etc. X40CrMoV5-1, etc. |

150 – 300 | First choice | AH3225 | 100 – 150 | 0.1 – 0.15 | – | – | – | ||

| 150 – 300 | For wear resistance | T3225 | 100 – 150 | 0.1 – 0.15 | – | – | – | |||

| Stainless steel SUS304, etc. X5CrNi18-9, etc. |

– | First choice | AH3225 | 80 – 200 | – | 0.08 – 0.2 | – | – | ||

| – | For wear resistance | AH130 | 80 – 200 | – | 0.08 – 0.2 | – | – | |||

| Grey cast irons FC250, etc. 250, etc. |

150 – 250 | First choice | AH120 | 100 – 250 | 0.12 – 0.2 | – | – | – | ||

| 150 – 250 | For wear resistance | T1215 | 100 – 250 | 0.12 – 0.2 | – | – | – | |||

| Ductile cast irons FCD450, etc. 400-15S, etc. |

150 – 250 | First choice | AH120 | 80 – 200 | 0.12 – 0.2 | – | – | – | ||

| 150 – 250 | For wear resistance | T1215 | 80 – 200 | 0.12 – 0.2 | – | – | – | |||

| Aluminium alloys Si < 13% |

– | First choice | DS1100 | 300 – 1000 | – | – | 0.05 – 0.2 | – | ||

| – | For wear resistance | DX110 | 500 – 2,000 | – | – | – | 0.05 – 0.2 | |||

| Aluminium alloys Si ≥ 13% |

– | First choice | DS1100 | 100 – 200 | – | – | 0.05 – 0.2 | – | ||

| – | For wear resistance | DX110 | 200 – 800 | – | – | – | 0.05 – 0.2 | |||

| Copper alloys | – | First choice | KS05F | 200 – 500 | – | – | 0.05 – 0.2 | – | ||

| – | For wear resistance | DX110 | 200 – 500 | – | – | – | 0.05 – 0.2 | |||

| Titanium alloys Ti-6Al-4V, etc. |

– | First choice | AH130 | 20 – 60 | 0.08 – 0.13 | – | – | – | ||

| – | For fracture resistance | AH3225 | 20 – 60 | 0.08 – 0.13 | – | – | – | |||

| Superalloys Inconel718, etc. |

– | First choice | AH725 | 20 – 40 | 0.08 – 0.13 | – | – | – | ||

| – | For fracture resistance | AH130 | 20 – 40 | 0.08 – 0.13 | – | – | – | |||

| – | For wear resistance | AH120 | 20 – 40 | 0.08 – 0.13 | – | – | – | |||

| Hardened steel |

SKD61, etc. X40CrMoV5-1, etc. |

40 – 50 HRC | First choice | AH725 | 45 – 70 | 0.04 – 0.08 | – | – | – | |

| SKD11, etc. X153CrMoV12, etc. |

50- 60 HRC | First choice | AH725 | 40 – 65 | 0.04 – 0.06 | – | – | – | ||

TLS11 / ELS11

| ISO | Workpiece material | Hardness HB |

Priority | Grade | Cutting speed Vc (m/min) |

Feed per tooth: fz (mm/t) | ||

|---|---|---|---|---|---|---|---|---|

| MJ | MS | AJ | ||||||

| Low carbon steel S15C, etc. C15E4, etc. |

< 200 | First choice | AH3225 | 100 – 250 | 0.10 – 0.18 | – | – | |

| < 200 | For wear resistance | T3225 | 100 – 250 | 0.10 – 0.18 | – | – | ||

| High carbon steel, Alloy steel S45C, SCM440, etc. C45, 42CrMo4, etc. |

200 – 300 | First choice | AH3225 | 100 – 200 | 0.08 – 0.14 | – | – | |

| 200 – 300 | For wear resistance | T3225 | 100 – 200 | 0.08 – 0.14 | – | – | ||

| Tool steel SKD61, etc. X40CrMoV5-1, etc. |

150 – 300 | First choice | AH3225 | 100 – 200 | 0.08 – 0.14 | – | – | |

| 150 – 300 | For wear resistance | T3225 | 100 – 200 | 0.08 – 0.14 | – | – | ||

| Stainless steel SUS304, etc. X5CrNi18-9, etc. |

– | First choice | AH3225 | 100 – 150 | – | 0.08 – 0.15 | – | |

| – | For wear resistance | AH130 | 100 – 150 | – | 0.08 – 0.15 | – | ||

| Grey cast irons FC250, etc. 250, etc. |

150 – 250 | First choice | AH120 | 100 – 250 | 0.10 – 0.18 | – | – | |

| 150 – 250 | For wear resistance | T1215 | 100 – 250 | 0.10 – 0.18 | – | – | ||

| Ductile cast irons FCD450, etc. 400-15S, etc. |

150 – 250 | First choice | AH120 | 80 – 200 | 0.10 – 0.18 | – | – | |

| 150 – 250 | For wear resistance | T1215 | 80 – 200 | 0.10 – 0.18 | – | – | ||

| Aluminium alloys Si < 13% |

– | First choice | DS1100 | 200 – 500 | – | – | 0.05 – 0.18 | |

| Aluminium alloys Si ≥ 13% |

– | First choice | DS1100 | 100 – 200 | – | – | 0.05 – 0.18 | |

| Titanium alloys Ti-6AI-4V, etc. |

– | First choice | AH130 | 20 – 60 | – | 0.08 – 0.14 | – | |

| – | For fracture resistance | AH3225 | 20 – 60 | – | 0.08 – 0.14 | – | ||

| Superalloys Inconel718, etc. |

– | First choice | AH725 | 20 – 40 | 0.06 – 0.12 | – | – | |

| – | For wear resistance | AH130 | 20 – 40 | 0.06 – 0.12 | – | – | ||

| – | For wear resistance | AH3225 | 20 – 40 | 0.06 – 0.12 | – | – | ||

- Um übermäßige Spanansammlungen zu entfernen, verwenden Sie Druckluft.

- Verwenden Sie ein wasserlösliches Kühlmittel, um eine Aufbauschneide an den Schneidkanten zu vermeiden (Aluminiumbearbeitung).

- Beim Schneiden einer unterbrochenen Oberfläche oder einer Gusshaut sollte der Vorschub pro Zahn (fz) auf den niedrigeren empfohlenen Wert in der obigen Tabelle reduziert werden.

- Die Schnittbedingungen werden durch die Maschinenleistung, die Stabilität des Werkstücks und die Spindelleistung begrenzt. Wenn die Schnittbreite, -tiefe oder -überhanglänge groß ist, stellen Sie Vc und fz auf die niedrigeren empfohlenen Werte ein und überprüfen Sie die Maschinenleistung und die Vibrationen.

TPO18 / EPO18

| ISO | Workpiece material | Brinell hardness HB | Priority | Cutting speed Vc (m/min) | fz (mm/t) | |

|---|---|---|---|---|---|---|

| MJ | AJ | |||||

| Low carbon steel S15C, etc. C15E4, etc. | – 200 | AH725 | 100 – 250 | 0.08 – 0.25 | – | |

| High carbon steel and alloy steel S55C, SCM440, etc. C55, 42CrMo4, etc. | 200 – 300 | AH725 | 100 – 230 | 0.08 – 0.2 | – | |

| Tool steel SKD11, etc. X153CrMoV12, etc. | 150 – 300 | AH725 | 100 – 180 | 0.08 – 0.2 | – | |

| Stainless steel SUS304, etc. X5CrNi18-9, etc. | – | AH140 | 90 – 200 | 0.08 – 0.2 | – | |

| Grey cast irons FC250, etc. 250, etc. | 150 – 250 | AH725 | 140 – 250 | 0.08 – 0.25 | – | |

| Ductile cast irons FCD450, etc. 450-10S, etc. | 150 – 250 | AH725 | 110 – 200 | 0.08 – 0.25 | – | |

| Aluminium alloys Si < 13% | – | KS15F | 300 – 1000 | – | 0.05 – 0.25 | |

| Aluminium alloys Si ≥ 13% | – | KS15F | 100 – 200 | – | 0.05 – 0.25 | |

| Titanium alloys Ti-6AI-4V, etc. | – | AH725 | 20 – 60 | 0.08 – 0.18 | – | |

| Superalloys Inconel718, etc. | – | AH725 | 20 – 40 | 0.08 – 0.15 | – | |

- Um übermäßige Spanansammlungen zu entfernen, verwenden Sie Druckluft.

- Verwenden Sie ein wasserlösliches Kühlmittel, um eine Aufbauschneide an den Schneidkanten zu vermeiden (Aluminiumbearbeitung).

- Beim Schneiden einer unterbrochenen Oberfläche oder einer Gusshaut sollte der Vorschub pro Zahn (fz) auf den niedrigeren empfohlenen Wert in der obigen Tabelle reduziert werden.

- Die Schnittbedingungen werden durch die Maschinenleistung, die Stabilität des Werkstücks und die Spindelleistung begrenzt. Wenn die Schnittbreite, -tiefe oder -überhanglänge groß ist, stellen Sie Vc und fz auf die niedrigeren empfohlenen Werte ein und überprüfen Sie die Maschinenleistung und die Vibrationen.

Weitere Informationen zu diesem Produkt finden Sie in unserem Online-Katalog oder im Produktbericht, den Sie herunterladen können: