機械器具・設備

戦略的な工具管理でコスト改善

工具管理・コスト低減システム

「MATRIX」

(株)タンガロイ

※本記事は機械技術2021年7月号掲載分をWeb用に再編集したものです。

製造現場における工具管理は生産性を大きく左右する。数千から数万点に及ぶアイテムを常に不可分なく備え、迅速に交換することが生産性向上とコスト最適化につながってくる。㈱タンガロイが販売する工具管理・コスト低減システム「MATRIX」は、工具メーカーならではの視点から現場の利便性向上と工具管理の効率化を狙った製品である。刃先管理から工具の出入庫、在庫管理業務までを一元化し、履歴データを活かした戦略的な工具管理が実現できる。導入企業からは工具費削減や生産性向上に成功した例が相次いでおり、工具管理による現場改善への取組みが注目されている。

“隠れたコスト”を有効活用

「モノづくりにおけるムダの削減は製造業の課題ですが、国内企業で意外と見落とされているのが工具管理の改善です」と指摘するのはタンガロイ 営業本部MATRIX専任担当主任の奥野直也氏。2020年3月まで7年間メキシコ駐在員として中南米で工具販売を担当してきたが、「大手、中小問わず工具を保管管理するTool Management Systemの導入が進んでいるのに驚きました。もともとアメリカやドイツなど欧米での人件費高騰や工具の盗難防止を目的として普及してきましたが、今ではコスト削減の定番ツールとして根付いています。急激なグローバル化の進展を背景に日本でも工具管理によるコスト削減効果に目を向けていただきたい」(同)と世界のディファクトである工具管理見直しによるモノづくりの強化を提案する。

実際、工具の在庫過多や二重発注、欠品、発注漏れといった工具管理に関する悩みを抱える国内企業は少なくない。膨大なアイテム数を抱え交換ごとに工具を探し回ることも現場ではよくある光景だ。「たとえば工具探索に1回平均5分かかるとして社員10人がおのおの1日5回行うとすれば年間1000時間のロス。人件費に換算すれば数百万円のコストが発生します。こうした工具管理の『隠れたコスト』を発見し、効率的に問題解決を図るためのツールがMATRIXです」(同)。

奥野直也氏

万全のセキュリティ管理と入出庫作業の軽減

MATRIXはタンガロイのグループ企業が開発した製品で国内では10年前から販売してきた。

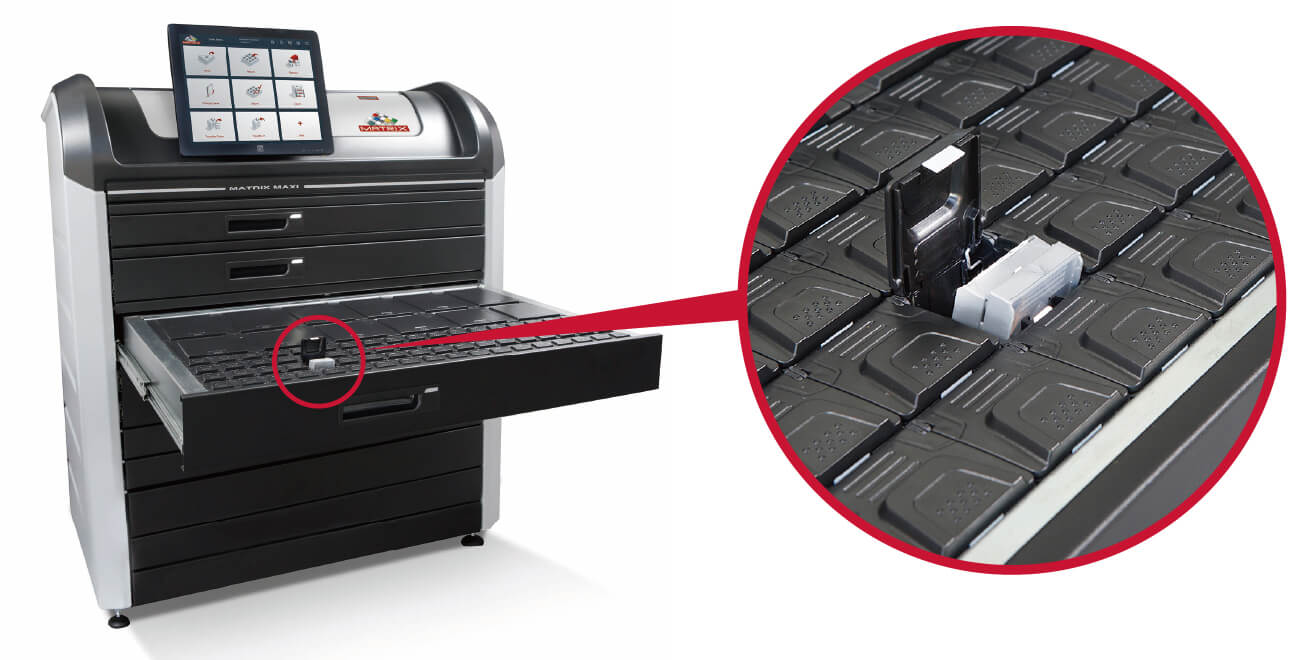

本体は工具を収納するキャビネットと工具管理システムのハードとソフトで構成。現場での工具出庫作業と在庫管理業務を自動化し、各種履歴データを業務改善に活かせる工具管理システムである。

キャビネットの引き出し(トレイ)に工具一つひとつの所定地を設定。出庫の際はタッチパネルでアイテムや数量を打ち込むか、バーコードを読み取らせると該当するトレイが光り、施錠が解除。トレイを引くと内部収納コンテナから指定したアイテムのみが取り出せる仕組みだ。取り出し時間は約10秒。工具は個別に管理されているのでノーズRや溝幅違いといった見た目で判断しづらい工具の間違いを防止できる。入出庫できるのはID登録した作業者のみで、指紋認証やパスワード、バーコードリーダーでセキュリティ管理を行う。

発注アラームで欠品、発注漏れを防止

データはワーク別、ライン別、設備別、使用者別に整理されているので、どのように工具が使われているのかが一目でわかり、改善すべき点を把握できる。在庫量、在庫品単価、総額も随時確認でき、棚卸作業や不動在庫の把握も容易になる。

工具の発注管理も行う。過去の取り出し量と交換回数のリードタイムから最小在庫定数を自動計算し、最小基準を下回ると発注アラームが指定したメールアドレスに送信される。これによって発注漏れによる欠品を防げ、二重発注や過剰在庫を解消し、在庫適正化を図ることも可能だ。履歴データは自動集計されて自動発注、余分在庫、在庫不足、遅延オーダー、不動在庫などレポートとして抽出でき、精度の高いコスト改善に活用できる。

また、MATRIXでは本体のキャビネット以外の外部棚も無制限に連携できる。治具や測定器、砥石をはじめキャビネットに入らない大型製品などをソフトに登録しておけば全工場の在庫資産を一括管理でき、Wi-Fi機能を使った端末(MATRIX ANDROID)で遠隔管理も可能だ。「お客様の中には文房具を管理されていたり、金型保管を検討されたりするケースもあり、それぞれの目的に合わせて自由にレイアウトを工夫して活用いただけます」(同)と工具管理を基盤にさまざまな用途に応用できるのも大きな魅力となっている。

履歴データを活用し、工具費30%削減

導入した企業では欠品発生率0%達成(金型メーカー)や工具管理の自動化による作業効率の向上(ベアリングメーカー)、全社の在庫集約などによる経営改善(機械工具卸商社)といった成果が出てきている。実際、タンガロイでも自社工場で工具管理の簡略を図ったほか、履歴データを活用した工具費削減も実現した。「消費工具の少ないオペレータから作業のコツをほかのメンバーに伝授し、その結果、工具費が16.7%削減、人材育成にもつながりました」(同)との結果を得ている。

こうしたケースは最近顕著になってきた。「ロボットメーカーのお客様で同様に作業ノウハウを共有し、工具費を約30%下げた例もあります。自動発注機能などが工場の自動化ニーズにも合致し、現在も他工場に展開するなど高い評価を頂いています」(同)と自動化の側面からも工具管理の有効性が見直され始めている。

今後、少子高齢化による労働人口の減少、外国人労働者の雇用拡大といった流れを受け、効率化が要求される工具管理の重要性は一層ましてくる。グローバル化を意識した経営が求められる中、工具管理から始めるモノづくり改革が一つの指針となりそうだ。