タンガロイ成功事例

3次元ブレーカ付きPCDインサートの採用で切りくずによる部品表面の傷問題を解決

(株)渡辺精機

本記事は機械技術2024年12月号掲載分をWeb用に再編集したものです。

パソコンやスマートフォン、自動車などさまざまな分野で使われ、われわれの生活に欠かすことができない半導体。将来的な需要拡大が見込まれる中、半導体製造装置部品の加工を主力とする渡辺精機(山梨県市川三郷町)は部品のさらなる高精度化や複雑形状化に対応するため、日々加工技術を磨いている。これまで同社を悩ませてきたのが、長くつながった切りくずを引きずることでできる部品表面の擦過痕の問題。これに対し、切りくずを分断できるタンガロイの3次元ブレーカ付きPCDインサートを導入したところ、「傷があってはならない」という厳しい基準を見事にクリア。作業効率アップや工具コスト削減などの効果もあり、会社全体での活用を進めている。

加工する材料はアルミニウムが多く、ø700mm以下のリング状の部品を主に扱う。特に厚さ10mmや5mmといった大径薄物部品の高精度加工が得意で、部品をゆがませないクランプ方法や切削抵抗を抑えたNCプログラミング、工具選定などにノウハウがある。これらを駆使することで、真円度±0.005mm以下、平面度±0.05mm以下という加工精度を実現する。山梨県市川三郷町の本社工場にはCNC旋盤や汎用旋盤、5軸制御機を含むマシニングセンタ(MC)など30台以上の工作機械を保有。丸物加工が中心だが、「加工精度を保ちつつ、効率的な加工をするために旋盤とMCを使い分けている」(今泉嘉男製造部部長代理)。近年は部品の一体化が進んだことで、個々の部品形状が複雑になったり、表面処理後の加工が増えたりと加工の難易度が上がりつつある。

R=0.2mm対応ブレーカ

半導体製造装置部品加工で長年の実績がある同社だが、課題があった。アルミ部品の旋削加工での切りくず対策である。アルミニウムは軟らかく粘りがあり切りくずがつながりやすい。工具に絡みついた切りくずが部品表面をこすることで、白っぽい擦過痕が残ることが現場の悩みだった。問題になったø700mmの半導体製造装置部品は「傷があってはならない」という厳しい基準があり、表面粗さもRa=1.6μm以下を求められていた。全体に硬質アルマイト処理を施した後、表面処理が不要な部分のみ旋削で仕上げる工程だったため、削りしろが限られる点も加工を難しくしていた。

長くつながる切りくずの対策には、切りくずを分断するブレーカ付きインサートを選択するのが有効な手段だ。しかし、切りくずが問題になっていた部品には浅い溝があり、溝の隅はR=0.2mmで加工するよう指定されていた。一方、これまで使っていた工具メーカーのラインナップには、ノーズR=0.4mmまでしかブレーカ付きがなく、R=0.4mm以下の隅加工にはブレーカなしのインサートを使わざるを得なかった。大物部品の旋削加工を担当する鈴木浩一製造部課長は、「そもそもノーズR=0.2mm以下でブレーカ付きを用意している工具メーカーが少ない。この部品は表面粗さも重要な要素なので、ブレーカ付きでかつ表面粗さを維持できる工具を探していた」と振り返る。

面粗さ・工具寿命も良好

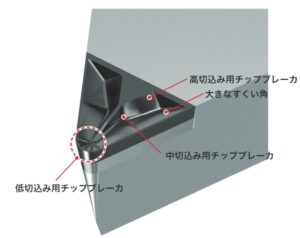

そうした中、タンガロイの営業担当者から提案されたのが23年10月に発売された3次元ブレーカ付きPCDインサートだ。高切込み、中切込み、低切込みという3種類の切込み領域に対応した「NS形」のブレーカ形状をもち、荒加工から仕上げ加工までを1つのインサートで対応。大きなすくい角で切りくずを効果的にブレーカに誘導し、良好な切りくず処理を可能にする。何より3次元形状のブレーカ付きにも関わらず、ノーズR=0.2mmをラインナップしていた。渡辺精機は旋削用途でタンガロイのインサートやホルダを多用していたが、この工具は試していなかった。

テスト加工を行ったところ、既存のインサートとそん色のない表面粗さと工具寿命を維持しながら、切りくずを分断できた。これが採用の決め手となり、現在は問題となった部品だけでなく、隅R=0.2mm以下の細い溝や段があるほかの部品にも使用している。4月に稼働した宮城工場にも横展開した。検証を進めながら、活用シーンを増やしていきたい考えだ。

既存工具から切り替えた効果について、鈴木課長は「擦過痕がつかなくなり、既定の表面粗さを安定して達成できるようになったのが一番大きい。加工の途中で機械を止めて絡まった切りくずを取り除くこともなくなり、作業効率もアップしている」と話す。工具コストも既存工具と比べて30%ほど削減できたという。

NSブレーカとノンブレーカの切りくず処理比較

“誰でもできる”が目標

加工の難易度が上がる中、同社は使ったことのない新しい工具の採用を積極的に進める構えだ。たとえば、ø400mm以下、厚さ5mm以下の薄物部品の汎用旋盤での加工で、ブレーカ付き工具を使うと切削抵抗で部品がびびってしまい、平面度が出なくなる現象に苦慮している。「難しいとは思うが、ブレーカなしと同等の平面度が出せるブレーカ付き工具を提案してほしい」と鈴木課長。今泉部長代理も「部品の一体化の影響で、細くて長い穴加工が増え、新しい工具の必要性が増している。これからもいろいろな工具を教えてもらえれば」とタンガロイへの期待を示す。

同社では現在、少ない人数かつ技術レベルの異なる作業者が混在していても高精度加工が可能な「誰でもできる加工現場」を目指している。適切な工具選定とそれを用いた加工技術の確立は、目標を実現するための第一歩。工具メーカーとの連携を強めながら、顧客ニーズへの対応と効率化に磨きをかけていく。