タンガロイ成功事例

溝入れ加工用工具「TetraMini-Cut(テトラ・ミニ・カット)」の採用で外径精度と加工時間削減を両立

ハリキ精工(株)

本記事は機械技術2023年11月号掲載分をWeb用に再編集したものです。

自動車や建機、医療機器向けの精密切削部品を手掛けるハリキ精工(大阪市東成区)。NC旋盤による高精度な軸物加工を得意とし、マイクロメーターレベルの外径精度が必要とされる部品でも、全数検査なしで安定量産できる点が顧客から高く評価されている。精度と並んで重視するのが、部品1個当たりの加工時間をいかに短くするか。同社の国内製造拠点である岡山工場では、外径寸法精度の確保と加工時間削減の両立が課題だった部品に、タンガロイの4コーナー溝入れ加工用工具「TetraMini-Cut(テトラ・ミニ・カット)」を適用した。高い剛性をもつTetraMini-Cutにより、従来使っていた溝入れ工具に比べて加工条件の大幅なアップに成功。精度を保ちつつ加工時間の削減を成し遂げた。コスト削減や生産キャパシティ増強にも対応できたことで、受注拡大につながった。

神田 康義氏

采女 達也氏

147台のNC旋盤を保有

1992年に建設された岡山工場は、同社の国内製造を一手に担う。ベトナム人実習生を含む111人が在籍。147台のNC旋盤のほかマシニングセンタやバレル研磨装置、各種研削盤、洗浄装置などを保有し、一貫生産できる体制を整えている。また、岡山工場は“マザー工場”としてベトナム・ホーチミン郊外にあるベトナム工場に技術やノウハウを提供。グローバルでの安定供給を支える意味でも、重要な役割を担ってきた。

岡山工場で製造する自動車部品はø3~7mmのものが多く、AT向けでø20~30mm、建機部品でø30㎜と小径が基本。1品目当たりの最大ロット数は月産40万個で、トータルで月産500万個の生産能力がある。被加工材はステンレスが重量ベースで半分弱を占めるほか、鉄系材料、アルミ合金、真鍮、銅、チタンなどの加工にも対応している。

そんな岡山工場の一番の強みは、公差範囲で5μmの外径精度を全数検査なしで担保できる品質保証体制だ。真円度測定機や輪郭形状測定機などを揃え、各切削加工工程が終わるたびにワークを測定する工程検査を徹底。あらかじめ定めておいた精度のしきい値を超えた時点で加工機のメンテナンスを実施し、不良発生を未然に防止する。

さらに特徴的なのがステンレス部品を加工する速さ。見積もりで他社より2~3割短い時間を提示でき、同社の競争力の源泉となっている。岡山工場の切削加工現場を統括する神田康義製造部製造2課課長は、「加工設備や工具は市販のものを使っていて他社も同じはず。経験値によるのでは」と自信をのぞかせる。

建機部品の溝入れに課題

同社は近年、主力である自動車に加えて建機分野への参入を図っている。その過程で課題となったのが部品1個当たりの加工時間の長さだ。新たに受注した油圧ショベルの油圧制御部品は2部品1組のセット部品で、材質はクロムモリブデン鋼SCM415、径はø30mmとø26mmの2タイプ。岡山工場では2部品を2台のNC旋盤で別々に加工していたが、製造コスト削減と製造キャパシティ増強のため、1台で2部品を加工する必要に迫られた。そのためには部品1個当たり30分かかる加工時間を8~9分程度に短縮する必要があった。

ネックとなったのが溝入れ加工だ。釆女達也製造2課主席技師は「既存の溝入れ工具で加工条件を上げようとすると公差範囲40μmの径寸法を維持できず、工具寿命も短くなる。打開策を見つけようとタンガロイに相談したのがTetraMini-Cutを導入したきっかけだった」と振り返る。

工具寿命が3倍にアップ

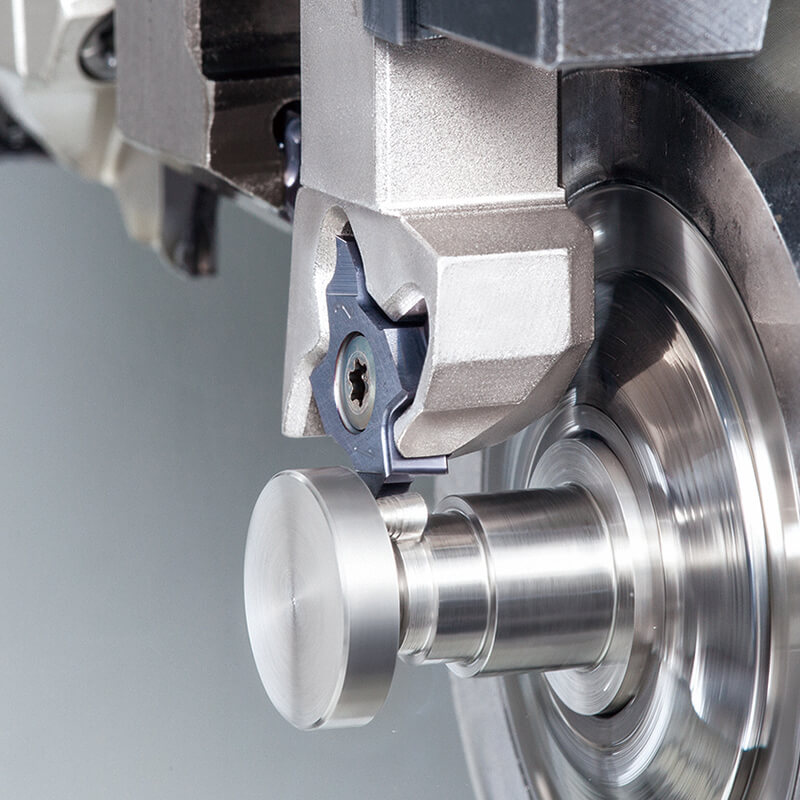

TetraMini-Cutは4コーナーの刃先交換チップを搭載した溝入れ工具。独自のクランプ方式を採用し、ホルダにチップをしっかりと固定することで優れた刃先位置精度を実現する。2コーナーや3コーナータイプに比べて経済的なだけでなく、チップ交換頻度を減らせる利点もある。采女主席技師らはTetraMini-Cutによるテスト加工を実施。工具寿命が3倍に伸び、寿命に至る直前まで径寸法のばらつきが発生しなかったことで即採用になった。「チップ交換の後は加工が安定するまで時間がかかるものだが、TetraMini-Cutはチップ交換直後から良品が加工できる。剛性の高さを実感している」(采女主席技師)。溝加工の加工条件アップを含めた取組みで、トータルでの加工時間も1/3に短縮。顧客からの評価を得て建機分野での売上げ拡大につながった。

加工面の良さも評価する。「建機向けの油圧制御部品の溝にはシール用のゴムが入るため、Ra=0.4μmの表面粗さを求められるケースがある。当社では、TetraMini-CutでRa=0.1μmの鏡面加工の実績があり、新たな建機部品を受注する際のアピール材料になる」(神田課長)。

ヘッド交換式が切り札に

岡山工場では、神田課長を中心に今後も部品1個当たりの加工時間削減を推進する。その切り札として期待されているのが、タンガロイの自動盤向けヘッド交換式工具「ModuMini-Turn(モジュ・ミニ・ターン)」だ。シャンクを機上に残したままヘッドのみ交換でき、加工の種類ごとにシャンクの取り外しが必要な刃先交換式に比べて交換時間が1/3~1/5になる。ヘッド脱着時の繰返し位置精度がz軸、x軸とも5μm以下という点も、高精度加工を手掛けるハリキ精工にはポイントが高い。「ModuMini-Turnのラインナップを増やしてもらえれば」と采女主席技師。

次世代自動車向けをはじめ、より加工負荷の大きな難削材部品の需要拡大が予想される中、工具の短命化とそれに伴う段取り時間の増大が現場の課題となる。神田課長は「新しい技術やツールを取り入れながら、刃具交換による機械停止時間を減らしていく。そのためにも工具メーカーとの協力を続けていきたい」と話している。