タンガロイ成功事例

刃先交換式ガンドリル

DeepTri-Drill(ディープ・トライ・ドリル)を使い

深穴・斜め穴加工のスピードアップを実現

エスバンス株式会社

本記事は機械技術2023年6月号掲載分をWeb用に再編集したものです。

金型製作の現場ではリードタイム短縮が長年の課題だ。切削加工や放電加工、研磨など複数の工程を経る金型づくりは、どこか一つの工程が滞るだけで後工程に大きな影響を与える。ボトルネックをつくらず、各工程をいかに精度良く、スピーディに終えられるかが重要になる。

自動車向けの大物射出成形金型を手がけるエスバンス(大阪府枚方市)は、ボトルネックになっていた金型の冷却水管の加工にタンガロイの刃先交換式ガンドリル「DeepTri-Drill(ディープ・トライ・ドリル)」を採用。従来のろう付けガンドリルに比べて加工にかかる時間を大幅に短縮した。加えて、クロス穴付近での加工条件の自動変更により工具欠損も削減。金型の納期短縮につなげている。

藤田 誠氏

木村 敦氏

福井 進氏

耐久性、ハイサイクル追求

金型づくりでは耐久性を追求。自動車向けの金型は多いもので生涯ショット数が100万ショットを超えるものもあり、安定量産できる金型か否かが顧客の生産性に直結する。加工技術グループとCAMグループを統括する藤田誠執行役員は、「強度を担保できる金型構造にするのはもちろん、クラックの入りやすい金型の根本部分にRを付けるといった細かな配慮が不可欠」と説明する。ハイサイクルも重視しており、金型の冷却効率を高めるために冷却水管を金型のどこに、何本設けるかをノウハウとして蓄積している。

本社工場では、高速マシニングセンタ(MC)や横型複合加工機など切削系の工作機械を約30台保有しているほか、放電加工機や精密平面研削盤などを揃える。さらに金型設計から機械加工、組付け(仕上げ)、成形トライまでの各工程を「見える化」する独自の工程管理システムを活用。機械稼働や作業の効率化を図ることで、短納期かつ高品質な金型づくりを推進している。

冷却穴加工がボトルネック

一方、加工現場のボトルネックになっていたのがNCガンドリルマシンを使った冷却水管の加工だ。金型の裏面から「タンク穴」と呼ばれる縦穴をあけ、さらに金型の側面から「つなぎ穴」でタンク穴同士をつなぎ回路を形成する。このタンク穴とつなぎ穴が交わる部分(=クロス穴)で工具の欠損が頻発。

木村敦生産技術グループ長によると、「欠損を防ぐため、クロス穴に近づくたびに作業者が手動で送り速度を調整していた」。穴加工のスピード自体が毎分40mmと遅く、クロス穴にさしかかるたびに送り速度を落とすため、加工時間はさらに伸びる傾向にあった。

そこで、ガンドリルマシン担当の福井進さん(加工技術グループ所属)が中心となり、「穴加工の4倍速」を目標に改善活動をスタートした。

福井さんはそれまで使っていたろう付けガンドリルの代わりに、チップ交換式のガンドリルを導入。深穴加工で一般的に使われるろう付けタイプは加工速度が遅いわりに欠損が多く、取付け・取外し作業も煩雑だったからだ。ただ当時はチップ交換式ガンドリルがあまり普及しておらず、海外メーカー製のものを納期の遅さや高価格に目をつぶって使っていた。

加工スピードが3倍に

状況が変わったのは2018年。機械工具商社であるジーエスツール(京都市山科区)の紹介でタンガロイの刃先交換式ガンドリル「DeepTri-Drill(ディープ・トライ・ドリル)」を試したところ、加工速度や加工面粗さが明らかに向上したのだ。

DeepTri-Drillは独自形状のインサートによる高送りでの優れた切りくず排出性が特徴で、高能率加工でありながらろう付け工具と同等の真円度や真直度を実現できる。また、耐欠損性に優れた2枚のガイドパッドで突発的な欠損を抑制。ガイドパッドが穴の壁面をこすることで面粗さも向上する。

DeepTri-Drillによる冷却水管の加工速度は毎分120mm。これはろう付けガンドリルの3倍に当たる。「目標の“4倍速”には届かなかったが満足できる数字。加工面もリーマを通したときと同等に仕上がる」(福井さん)。

早速切替えを決め、現在は金型の穴加工だけでなく自社製品であるバルブゲートシステムのランナーの加工にも使っている。ランナー加工では、ø18mmの穴を+0.02mm以内の真円度で加工でき、以前使っていた工具で必要だった加工後の手磨きも不要になった。

さらに、クロス穴での欠損を減らすため、CAMグループと連携して加工条件の自動変更にも着手。それまで手作業で行っていたクロス穴付近での送り速度の変更を自動化したことで、作業者の負担軽減や作業の属人化の解消につながった。

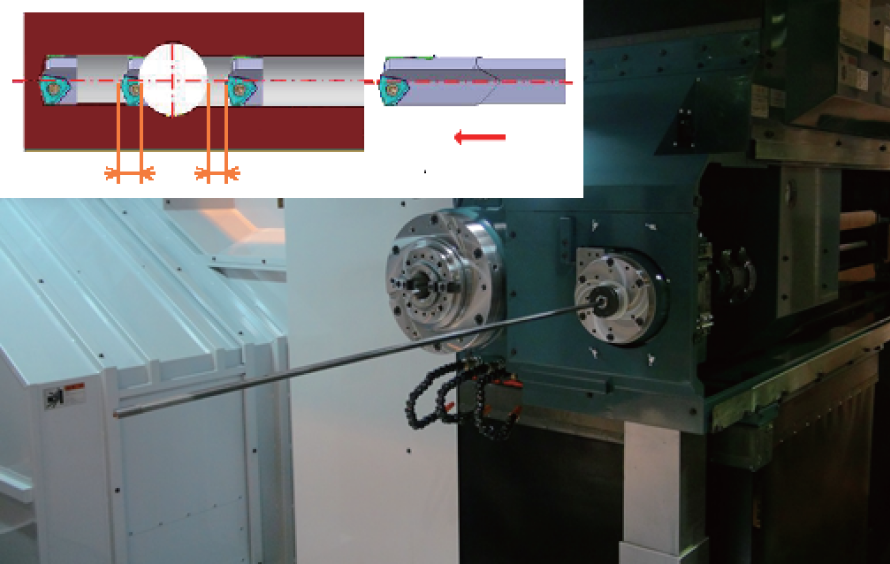

ガイドパッドを2連結設置したクロス穴加工用DeepTri-Drill

DeepTri-Drillによるクロス穴加工動画

クロス穴加工部の加工プログラム例

映像提供:倉敷機械株式会社

ラインナップ拡充を要望

同社は今後も穴加工の効率化に注力する。NCガンドリルマシンだけでなく、DeepTri-Drillを使ったMCによる穴加工も推進し、8月には大型の5軸制御MCの導入を予定。それに合わせて、多様な穴加工に対応したDeepTri-Drillのラインナップ拡充をタンガロイに要望している。

近年は、自動車の軽量化ニーズを背景に内外装部品の薄肉化が進んでおり、成形難易度の高い金型が増加。強度を保つためのリブのある薄肉部品が増えたことで、金型への深い溝加工が増えるなど機械加工の現場にも影響が出ている。

藤田執行役員は「EV化が進めば、従来とはまったく異なる形状の内外装部品が増えることも考えられる」と将来を見据える。自動車業界の新たな需要に応えるためにも、金型加工のさらなるスピードアップを目指す考えだ。

倉敷機械株式会社 MYPAC SUPER CAMシステム マシニング加工モジュール

ガンドリル用深穴加工モジュール「DPHL」

作成が煩わしい深穴加工サイクルを一発出力

- モールド金型の水穴などの深穴加工に対応したCAMモジュールです。これまで加工機に付きっきりでの作業が必要だった深穴加工を効率化します。

- 別の方向からの穴がクロスし、穴形状が分断されているような形状に対し、指定したマージン分手前で減速し、クロス部分を通過後にマージン分だけ加工後に送り速度を戻すなどの調整を自動で行います。

- 各加工面ごとに自動的に穴加工データを生成します。

- 穴加工順序の入替によるクロス穴制御の変更も自動的に行います。短時間でNCデータが生成でき、加工時間も大幅に短縮できます

- ガイドパッド長などDeepTri-Drillの工具形状情報をモジュール内に登録済み