これは、タンガロイの営業担当がお客様とともに歩んだ成功への道である。

タンガロイ営業担当

宮本 徳人Norihito Miyamoto

- 出身

- 茨城県

- 社歴

- 18年目。

- 趣味など

- ゴルフ、旅行、食べ歩き

安定的な稼働が求められる自動車量産部品加工。今回は量産加工のネック工程になっていた“リングばり”と“切りくず巻き付き“を改善したストーリである。

岐阜県羽島市に本社を構える福寿工業株式会社様は、自動車の噴射ポンプ部品、酸素センサー部品、トランスミッション部品などを主に製造し、大手自動車メーカーや自動車Tier1メーカーに供給している。

そんな福寿工業様の強みは、精密切削、鍛造、溶接、プレスなど多種の工程において、自動搬送/自動計測/自動刃具交換等の省力化/無人化を進めた高い生産性を誇る生産設備を内製できることである。また、これら生産設備を活用することで、常にフレキシブルな体制で新技術に挑戦し、お客様に満足いただける最高品質・高性能な製品づくりを追求、存在価値のある企業となるよう努力を重ねている。

9年ぶりの名古屋復帰

名古屋営業所の宮本は2021年より長野営業所から名古屋営業所へと異動になった。宮本にとって、名古屋営業所は入社直後に配属された思い出深い地であった。

新人時代に工具・加工の知識や、お客様との関係性構築の仕方、商売のイロハなど多くを学んだ。その後長野営業所に異動になり、再度名古屋営業所へと異動になったことから、9年ぶりの名古屋復帰であった。そんな若かりし頃の思い出を抱きながら、心機一転、営業活動を続けていた折、福寿工業株式会社 パワートレイングループ 生産技術担当 濱本様との出会いがあった。

加工ならびに加工以外にまで影響するネック工程

福寿工業様は多くの自動車部品を生産しており、自動車の燃料噴射ポンプ部品は主要生産部品の1品目である。その中で深刻な問題を抱えていたネック工程が存在していた。

「当社では、様々な自動車の量産部品を生産しています。その中の燃料噴射部品である丸物ワークの外径旋削工でネック工程が存在し、この工程の改善を進めていました。外径旋削の1工程で生じていた“リングばりの発生とワーク残留”、“ワークへの切りくず巻き付き”が本ラインの最大の課題となっていました。」

ネック工程となっていた外径旋削の工程詳細

| 加工工程 | パス数 |

|---|---|

| 荒加工 | 3 |

| 仕上げ加工 | 1 |

| 切りくず除去のためのパス(ゼロカット) | 1 |

発生していた不具合事象

不具合事象1:リングばりの発生とワークへの残留

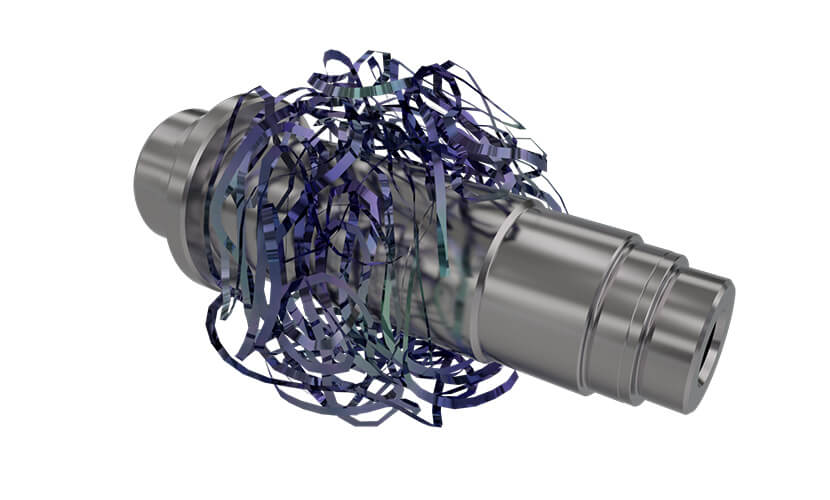

不具合事象2:ワークへの切りくず巻き付き

不具合事象のイメージ

「最大の課題であった“リングばり発生・残留”、切りくずのワークへの巻き付き”は、加工に限らず、生産を行う上で他方面に広く悪影響を及ぼしていました。ネックの改善に、様々なインサートのテストや加工方法の検証をしていましたが、発生頻度の抑制に至っても、問題を根本的に解決できる方法が見つからず、この問題に苦慮していました」

ワークへのリングばり残りや切りくず絡みが与えていた悪影響

ワーク品質への影響

- リングばりや切りくずがワークに巻き付くことで、ワーク傷の発生が散見された。

ライン稼働への影響

- リングばり/切りくずの巻き付きが搬出不良につながっていた。最悪の場合搬送設備の破損につながるリスクを抱えていた。

- 搬送不良検知などのチョコ停が発生。設備稼働率が下がる要因になっていた。

作業環境への影響

- ワークに絡みついたリングばりや切りくずを除去する必要があった。鋭利であるリングばりや切りくずを処理することは、安全衛生面での危険があった。

工具コストへの影響

- 切りくず除去のためのパス(ゼロカット)を入れざるを得なかったため、切りくずを噛み込んだ際にインサートの突発欠損が発生するや、これにより寿命設定を下げざるを得ない状況であった。

多方向旋削用工具AddMultiTurnを用いての後挽き加工への工程変更提案

濱本様からそんな深刻な課題を聞いた宮本は、何とかこの課題を解決できそうな提案が無いかと思案した。

「切りくず処理の改善に関しては、“切込み量や送りの変更”と“条件に沿ったチップブレーカの最適化”で解決できる可能性が高いのではないかと踏んでいました。しかし“リングばりの発生”は、程度や絡み付きの頻度を減少させられても、完全な解決を行うのは難しいのではないかと考えていました。」

リングばりの発生メカニズム

「ばりの発生原因である切削抵抗を完全に無くすことは加工をしている限り不可能です。そのため難しい課題に直面したなと感じましたが、何か解決策が無いかと考えていました。そんな中、1つの新製品『AddMultiTurn』が発売になり、この製品が解決策になり得ることを知る機会がありました。」

後挽き加工の適用でリングばり発生を解消

『AddMultiTurn』は、外径加工、端面加工、倣い加工及び後挽き加工等、あらゆる方向に加工可能な新発想の旋削加工用工具シリーズである。

『AddMultiTurn』の最大の売りは、後挽きによる高送り加工である。『AddMultiTurn』は独自の切れ刃形状を有しており、後挽きで使用する側の切れ刃の切込み角が21.5°と浅い高送り刃型になっている。切込み角を小さくすることで、生成される切りくずの厚みを薄く出来るため、一般的なISO形状のインサートを使用した旋削工具(CNMG,WNMG,TNMG,DNMGなど)よりも200%以上高い送りの適用が可能な工具である。

「『AddMultiTurn』の最大の売りは、“高送り刃型と後挽きによる高能率加工”ですが、新製品を対象にしたワークショップで、“後挽き加工がリングばりの発生解消”に効くことを知りました。」

タンガロイでは、新製品の発表と同時に、新製品を深く知るための社内ワークショップを開催している。その中の1テーマに、「後挽き加工が、段付きのシャフト加工などで散見されるリングばり発生を解決する手段として効果的」であるという内容の講演があった。

「後挽き加工の適用は、福寿工業様が抱える課題の解決策として有望であると思いました。またリングばりの課題解決とともに、上手くいけば生産性の改善も狙えるのではないと期待し、”AddMultiTurnの適用“ × ”後挽き加工への変更”を濱本様に提案しました。」

後挽き加工によるリングばり抑制

リングばりと切りくず処理に関する課題を解決!更には加工能率改善と工具費低減までを達成!

宮本の提案が受け入れられ、実機でのテストへと進んでいった。テストの中では、様々な切込みや加工パス、加工方向の変更、切削条件の変更などを行った。様々なトライアルを行う中で、最終的には、“リングばりの発生”と“切りくず巻き付き”といった最大の課題が解消され、更には加工時間の改善ならびに工具寿命延長という大きな追加の改善効果まで得られた。

改善後の加工工程詳細

| 加工工程 | 改善前 | 改善後 | ||

| パス数 | 加工方向 | パス数 | 加工方向 | |

| 荒加工 | 3 | 前挽き | 1 | 後挽き |

| 仕上げ加工 | 1 | 前挽き | 1 | 後挽き |

| 切りくず除去のためのパス(ゼロカット) | 1 | 前挽き | 廃止 | – |

「テスト当初は、工具費最小化を狙い、仕上げ加工と荒加工で使用する切れ刃を使い分け(荒加工:後挽き、仕上げ加工:前挽き)、『AddMultiTurn』が持つ6コーナを実質12コーナとして使用する取組みを行いました。当初このアイデアは、成功したかと思われましたが、量産時のリングばり残留の頻度の観点から断念しました。最終的には、荒加工・仕上げ加工ともに後挽きで行う方法で課題を解決できました。当初の狙い全ては叶いませんでしたが、ラインの安定稼働ならびに生産性の向上と工具費低減に貢献できたことを嬉しく思っています。」

「今回のネック事項を解決できたことは、本ラインを安定的に稼働させていく上で非常に貢献度が高い改善になりました。当初の提案時より“後挽き加工”といった新しい加工方法の適用は面白いなと感じていました。後挽き加工がリングバリ抑制になるとは嬉しい驚きで、今後も様々な新しい工法を積極的に試していきたいと考えています。」

今回の改善ポイント

-

後挽き加工の適用により“リングばりの発生・残留”を解消

前挽き加工で発生していたリングばりを後挽き加工に変更することで完全に解消。ワーク傷の発生や搬送不良問題を解決

-

荒加工工程を1パスに変更。サイクルタイムを短縮

1製品あたり5秒のサイクルタイムを短縮。MAX生産時で約17時間/月の短縮効果

-

切りくず処理の改善とパス数の低減により工具寿命が延長

加工パス数の変更により切りくず処理を改善。切りくず巻き付きを解消。切りくず巻き付きによる嚙み込みが無くなったこと、パス数低減の効果もあり、従来寿命設定が250部品/コーナであったところ、500部品/コーナと2倍に寿命を延長

更なる改善への取り組み

福寿工業様では今回の改善に満足せず次の改善にも既に取り組まれている。

「本ラインで最も課題であったネック事項を解消できたことは、ライン稼働はもちろんのこと、品質・作業・安全環境の面での貢献度が高く、効果の大きい改善になったと感じています。現在の寿命数を500個/コーナと設定していますが、量産実績の中で寿命の見極めと更なる工具費低減を行っていきたいと考えています。また別工程にも課題があるため、これら課題を解決しながら更なるサイクルタイム削減に今後も取り組んでいきたいと考えています」

営業担当である宮本は、

「ボトルネック工程の改善に貢献でき、お客様が喜んで頂けて私も素直にうれしいです。後挽き加工という、これまでに取り組んだことのない新しい加工提案にもすぐに応じてトライ頂けた福寿工業様の改善に対する前向きな姿勢が今回の成功につながったと思います。

当社は毎年年間40件ペースで新製品を発売しております。これまでに市場に無い新しいアイデアの製品をどんどん発売しており、我々タンガロイの営業は製品の魅力を最大限活かしてご使用頂ける提案の仕方を考えております。今回の『AddMultiTurn』も後挽き加工による高送り加工がコンセプトの商品でしたが、実際に発売前のワークショップで製品に触れたことで、前挽きと後挽き加工を組み合わせることで実質12コーナ使う事も出来得る事。後挽き加工でリングバリ抑制にも効果がある事を発見しました。

今後も新製品の魅力を最大限活かす提案を心がけ、よりたくさんのお客様にタンガロイファンになって頂けたら嬉しいです。」

と今回の案件を振り返っている。

お客様の課題に寄り添った提案を行うことで、タンガロイファンを増やす努力を継続していきたい。

左 パワートレイングループ 生産技術担当 濱本 敬介様

右 パワートレイングループ 製造担当 栗本 淳一様

今回ご紹介した製品はこちら

高能率加工を実現する汎用性および経済性の高い6コーナインサート

AddMultiTurn(アド・マルチ・ターン)

1つのホルダで前挽き、後挽き、倣い、端面加工まで幅広い旋削加工に対応