- ポケット形状のキー溝加工で、エンドミル加工が「時間」や「段取り」のジレンマを抱えやすい背景がわかる

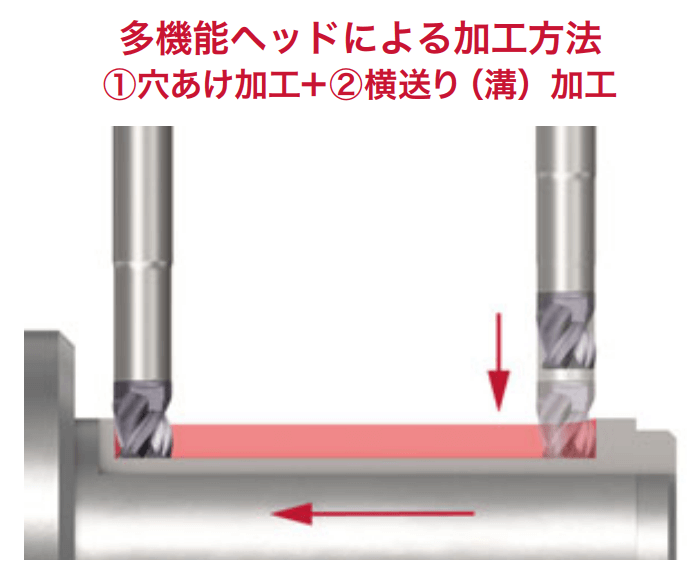

- TungMeister 新製品・多機能ヘッドによって、下穴加工〜溝加工を“工具交換なしで連続”できる考え方と高能率な加工実例がわかる

キー溝加工は「ポケット形状」が難しい

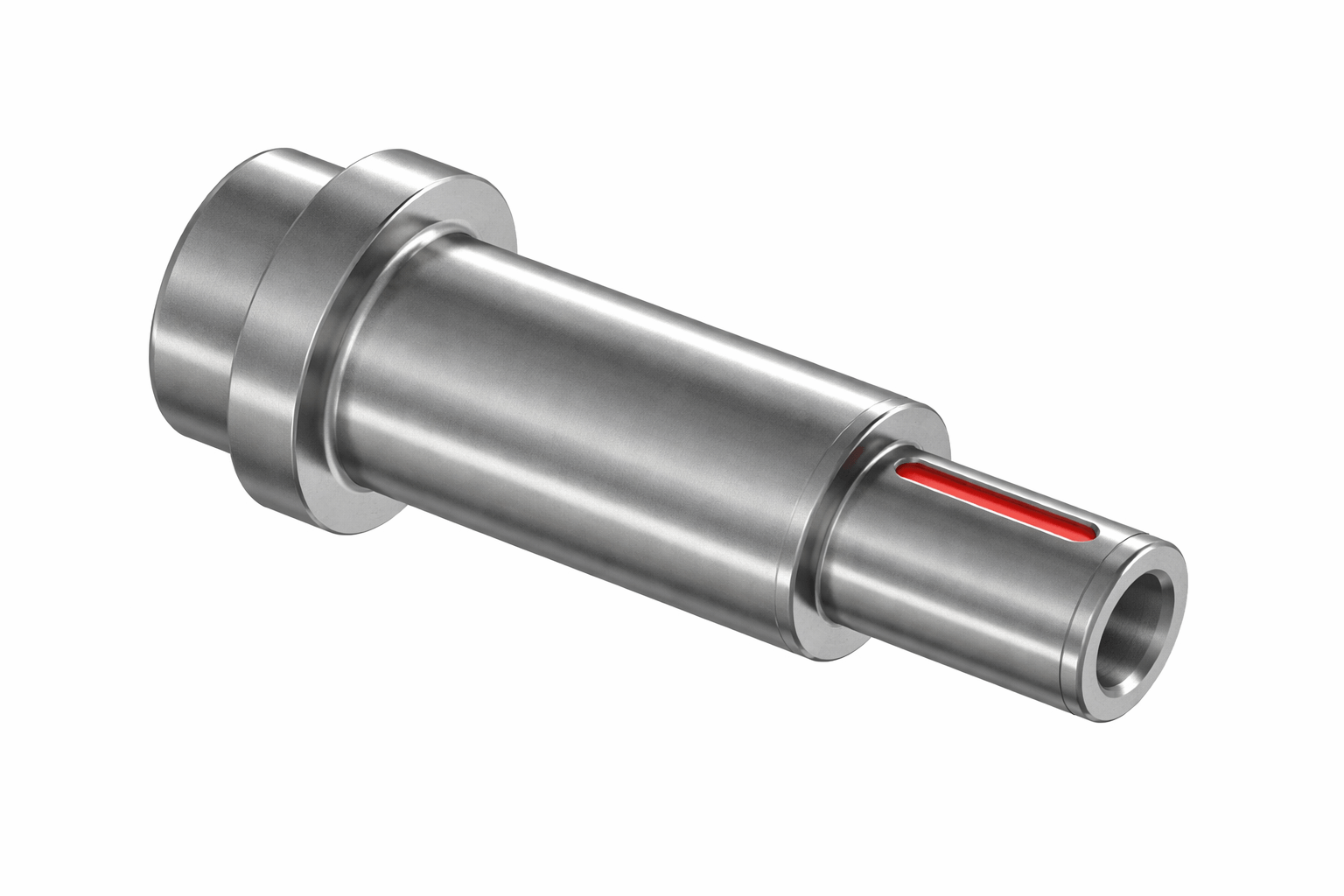

自動車部品や産業機械用モータシャフトなどに用いられるシャフトのキー溝加工では、溝形状がポケット状になっているケースが多く見られます。

このような形状の場合、工具の進入・抜けが制限されるため、Tスロットカッターを使用することができず、エンドミルによる加工が一般的な選択肢となります。

エンドミル加工が抱える“効率”の壁

しかし、エンドミルによるキー溝加工には、加工効率の面でいくつかの課題があります。

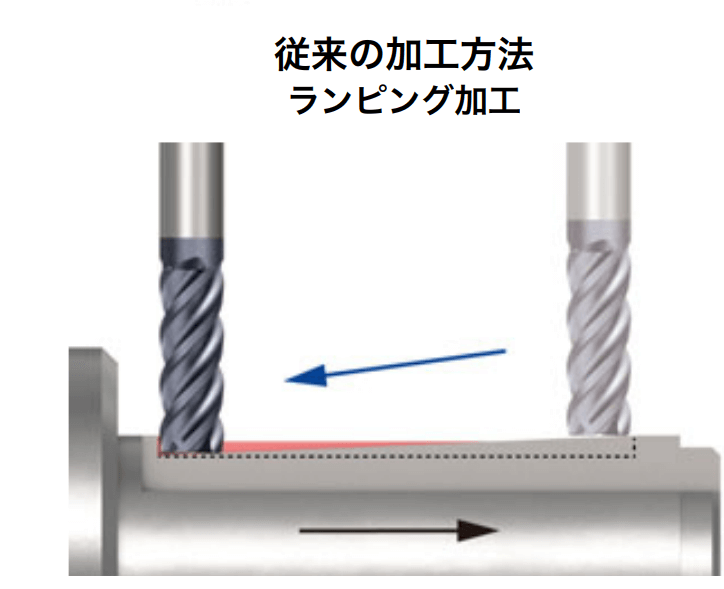

エンドミルは本来、穴あけ加工を主目的とした工具ではないため、数ミリ程度の切り込みを行っては横送りで溝加工を繰り返す方法や、ランピング加工によって溝形状を形成する方法が採られます。

いずれの方法も加工パス数が多くなり、加工時間が長くなる傾向があります。

一方で、ドリルで下穴をあけた後にエンドミルで溝加工を行う方法もあります。

この方法では溝加工自体のパス回数を減らすことができますが、工具交換が必要となり、段取り時間や非切削時間が増加します。

その結果、トータルの加工時間短縮にはつながりにくいのが実情です。

このように、ポケット形状のキー溝加工では

「加工時間を優先すれば工程が増え、工程を減らそうとすれば段取りが増える」

というジレンマを抱えがちです。

発想転換:下穴〜溝加工を一連で行う

こうした課題に対し、加工方法そのものを見直すことで状況を変えるアプローチがあります。

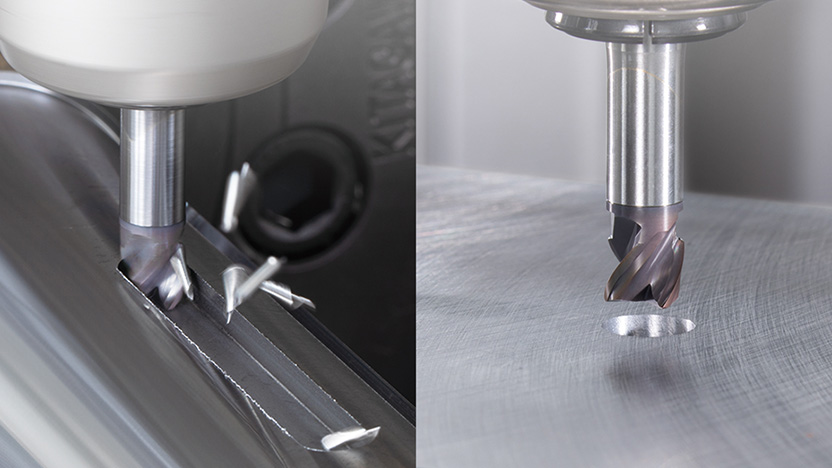

TungMeisterの新製品・多機能ヘッドは、エンドミルでありながら穴あけ性能を高めた設計により、下穴加工から溝加工までを一連の流れで行うことを可能にします。

→ 工具交換をなくし、「工程」と「段取り」の両面でムダを削減

TungMeister 多機能ヘッドの設計ポイント

ポイント①:切り屑排出を重視した“ポケット形状”

本ヘッドは、切り屑排出を重視したポケット形状を採用することで、穴あけ時に発生する切り屑の滞留を抑制します。

この設計は、穴あけ後に続けて行う溝加工においても有効で、切り屑詰まりによる不安定要因を低減します。

→ 切り屑詰まりリスクを抑え、連続工程でも安定加工へ

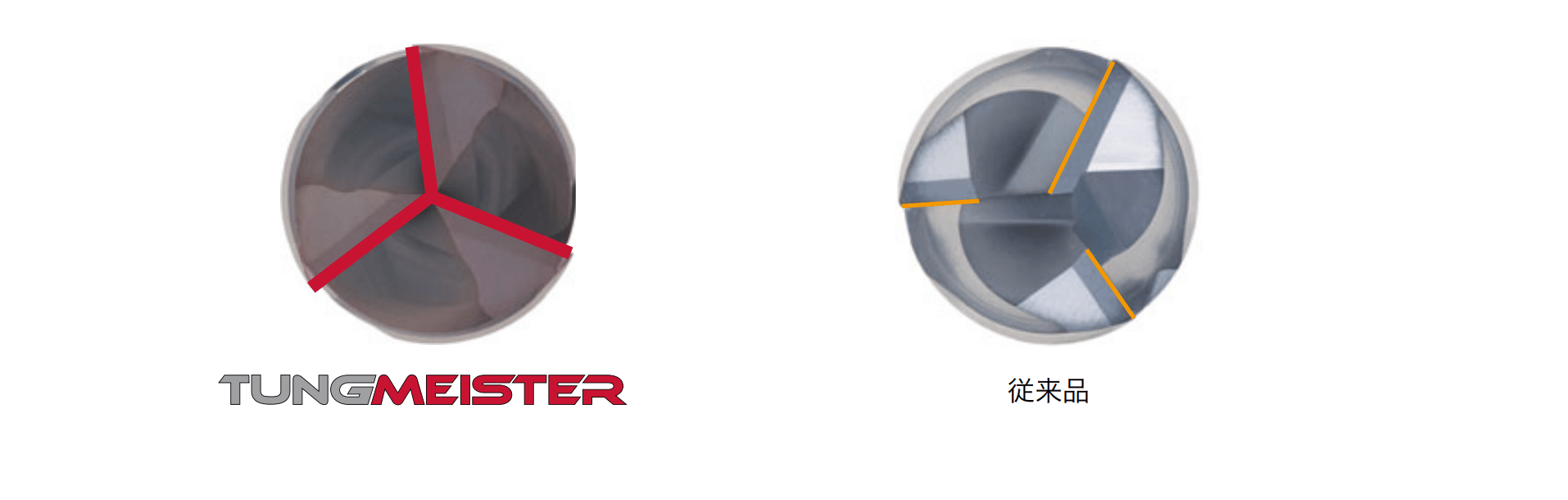

ポイント②:中心切れ刃“3枚刃”で負荷分散

また、中心切れ刃を3枚刃構成とすることで、穴あけ時に3つの切れ刃すべてが切削に関与し、負荷を分散させた安定した加工を実現します。

一般的な3枚刃エンドミルのように中心部での切削が偏ることなく、均一な切り屑が生成されます。

→ 中心部の偏りを抑え、穴あけ工程の安定性を向上

ポイント③:「別工程」を「連続工程」へ

これにより、従来は別工程として考えられていた下穴加工と溝加工を、工具を替えることなく連続して行うことが可能になります。

エンドミルは穴あけが苦手という前提にとらわれず、キー溝加工をより素直に考えられる選択肢が広がります。

加工事例

■加工事例

従来:ドリル下穴 → エンドミル溝加工(工具交換あり)

改善:TungMeister 多機能ヘッドで下穴〜溝加工を連続実施(工具交換なし)

効果:段取り削減+加工パス最適化により、総加工時間を短縮

まとめ:キー溝加工を、もっと素直に考える

ポケット形状のキー溝加工は、工具の進入・抜けが制限されるため、エンドミル加工が主流になりやすい一方で、加工時間や段取り(工具交換)のジレンマを抱えがちです。

TungMeister 新製品・多機能ヘッドは、切り屑排出を重視した形状と中心切れ刃3枚刃によって穴あけ工程の安定性を高め、下穴〜溝加工を“工具交換なしで連続”できる選択肢を提供します。

「エンドミルは穴あけが苦手」という前提から一歩離れ、キー溝加工をより素直に設計できる——そんな加工の考え方に切り替えてみませんか。

TungMeister TungMeister 多機能ヘッドはこちら