ねじ切り加工時に発生する切りくずの伸びがらみは、工具に巻きついて機械停止を引き起こすだけでなく、部品の仕上がり面の品質を悪化させ生産性を低下させる原因となります。今回はそんな「ねじ切り加工の切りくず処理」を改善する方法についてご紹介します。

- ねじ切り加工で切りくずが伸び絡む時の対策がわかる

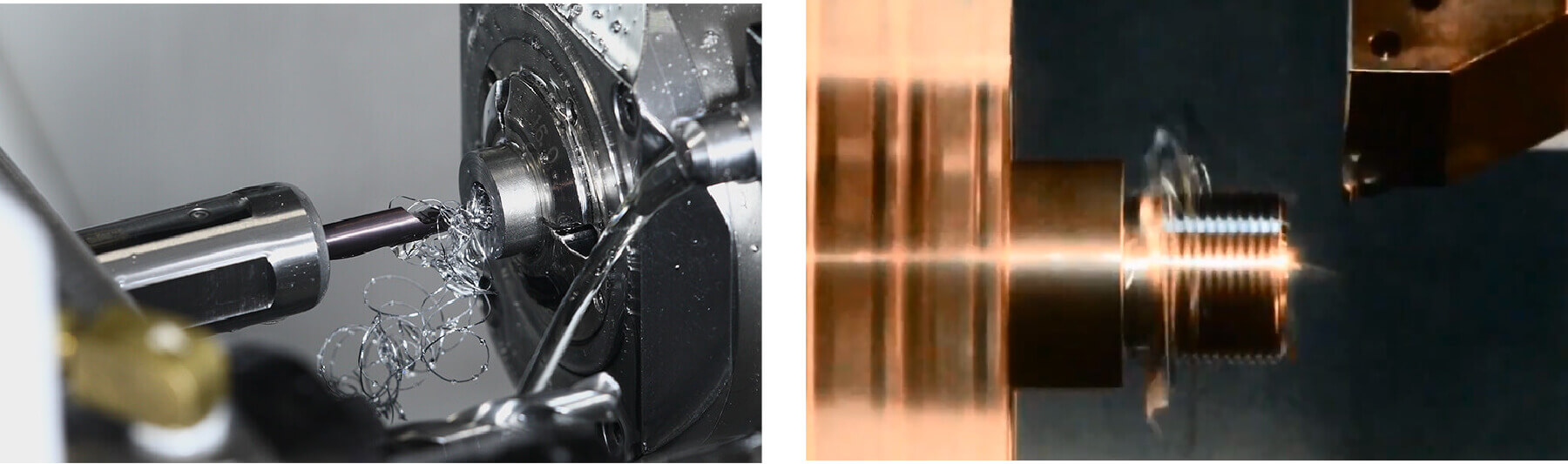

「切りくずが絡みついて機械を止めている」なんてことございませんか?

ねじ切り加工時に以下のように「切りくずがワークや工具に絡みついて、取り除くのに機械を止めている」なんてことはありませんでしょうか?

これは切りくずがうまく分断されていなかったり、切りくず排出方向が不安定な際に発生することがあります。

ねじ切り加工の切りくず処理を改善する方法

ねじ切り加工において、切りくず処理性を向上させる方法は3つあります。

切削速度を下げる。

切削速度が高いと、被削材表面の温度が高まります。そのため切りくずが柔らかくなって伸びやすくなります。切削速度を下げることで、切りくずを分断させることができます。

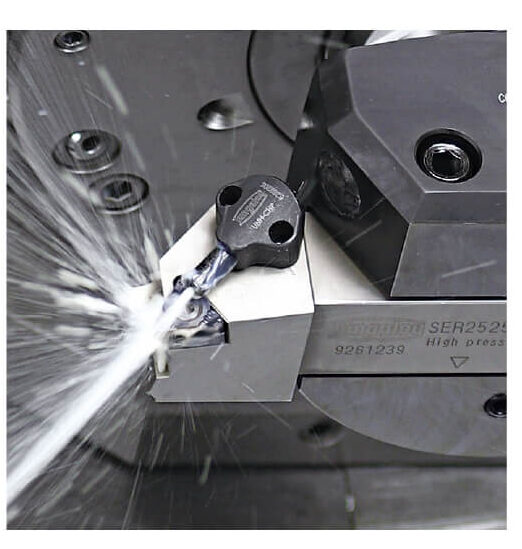

切削油をかける。(外部給油よりも内部給油がより有効)

加工時に切削油をかけることで、切りくずを絡みつく前に排出することができます。特に内径加工においては、切りくずをワーク外部に排出するのに切削油が有効です。

一般的な給油方法は外部給油ですが、工具先端の刃先近くで切削油を排出する内部給油もございます。

以下のデータをご確認ください。200ねじ加工後のインサート損傷は、内部給油の方が外部給油と比較して大幅に抑制されました。これは内部給油の方がより確実に刃先に切削油をかけることができるからです。

機械・タレット取付け治具次第ですが、内部給油により安定的な切りくず処理と工具寿命延長ができる場合がございます。

フランクインフィードに変更する。

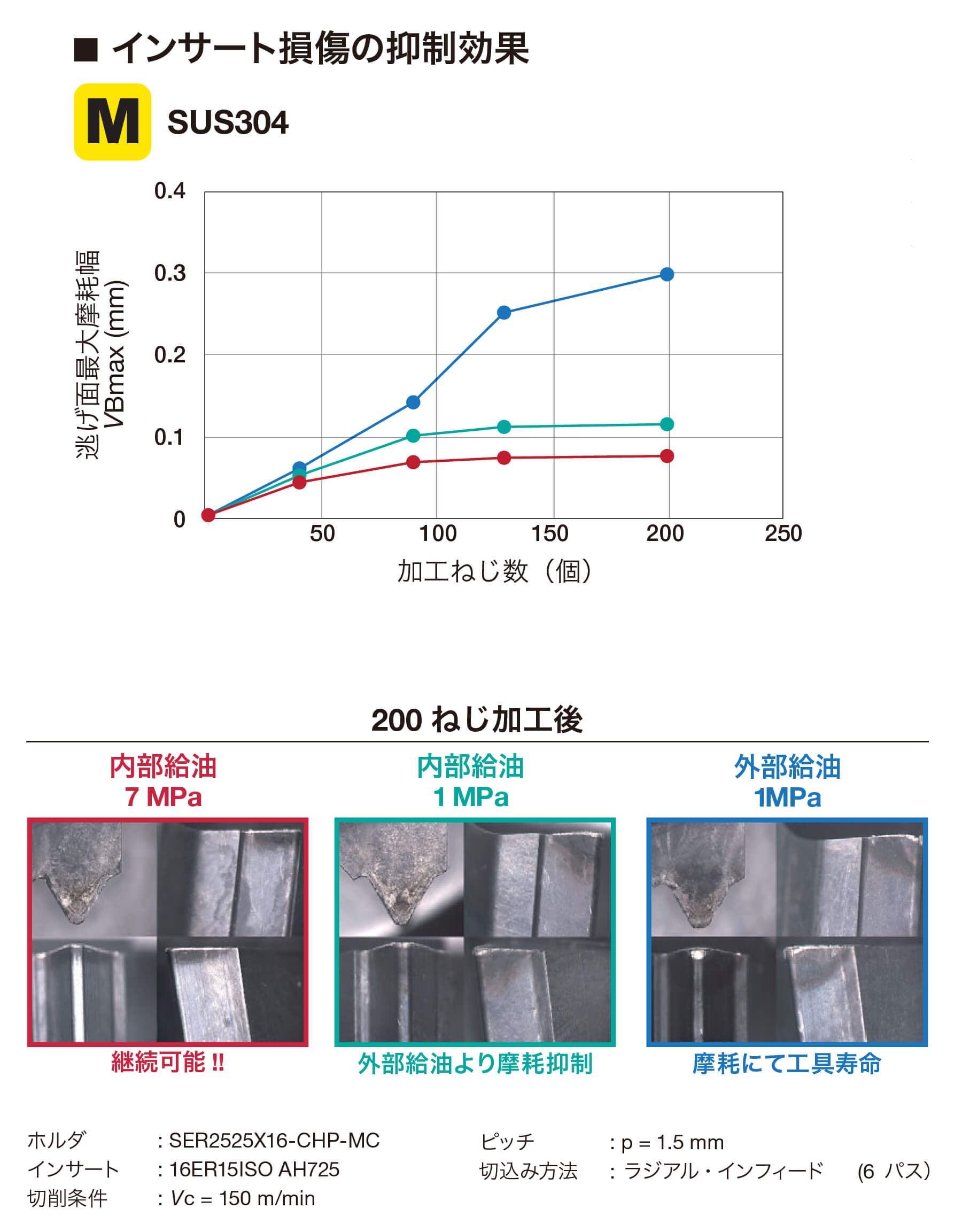

ねじ切りの加工方法として最も多いのはラジアルインフィードです。切りくず排出性を高めるには、フランクインフィードが有効です。

ラジアルインフィードはねじの谷の中央から切込みを開始して刃先をワークに対して垂直に切り込んでいく加工方法です。

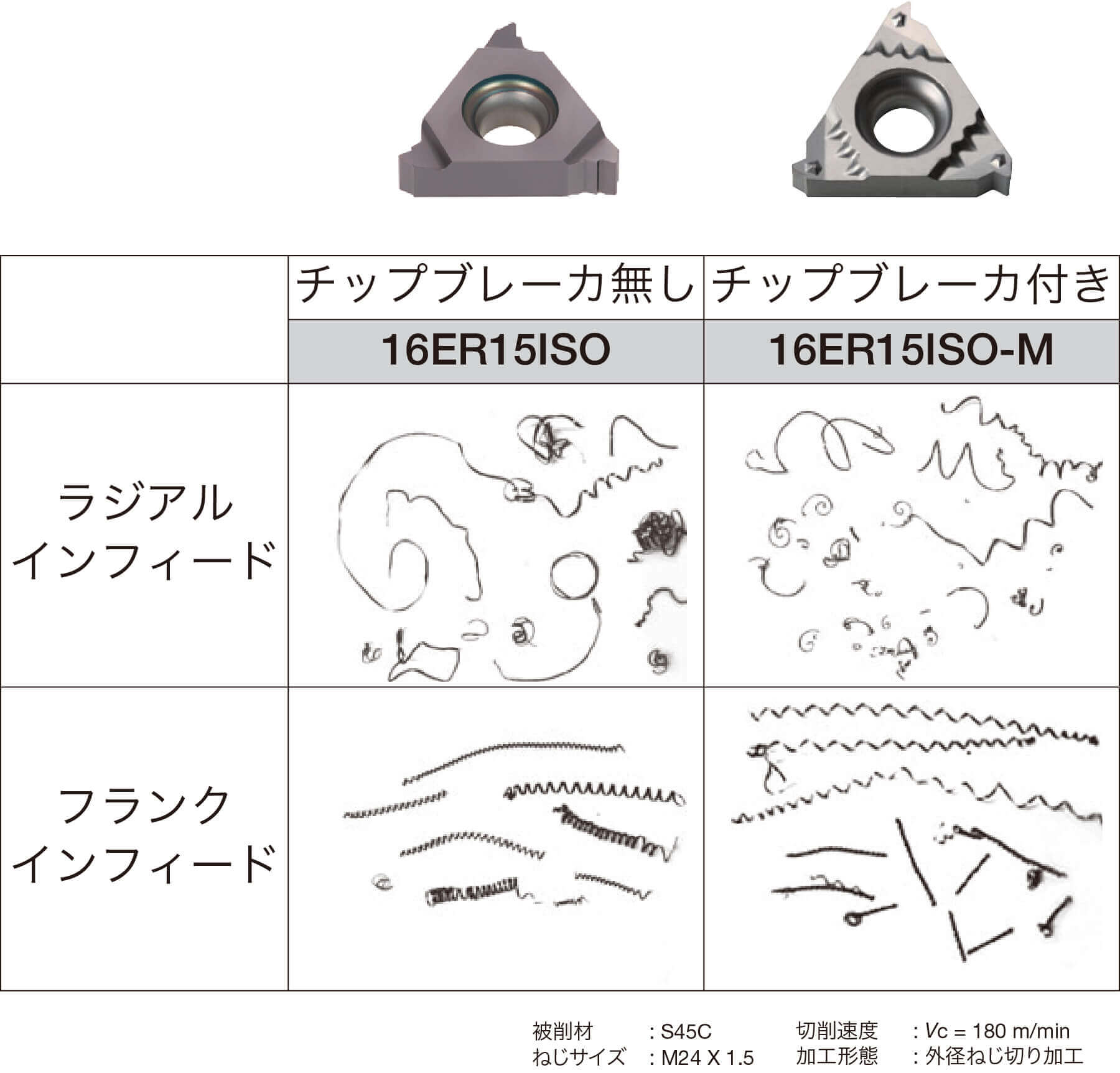

一方、フランクインフィードはねじ山の傍から切込みを開始して、ねじの谷に向かって斜めに切り込んでいく加工方法です。常に片側の刃で切り込むために切りくずの排出方向が一定となります。以下の写真の通り、フランクインフィードの切りくずはラジアルインフィードで加工した時よりも一定方向に伸びていることがわかります。

簡単に切りくず処理を改善する方法は・・・

切りくず処理を改善する方法として3点あげましたが、

「フランクインフィードに変更するにはプログラムの変更が必要になるし大変そう」

とお考えの方も多いと思います。

TungThreadシリーズのチップブレーカ付インサートなら、大幅な設定変更をせずに切りくず処理を改善できます。

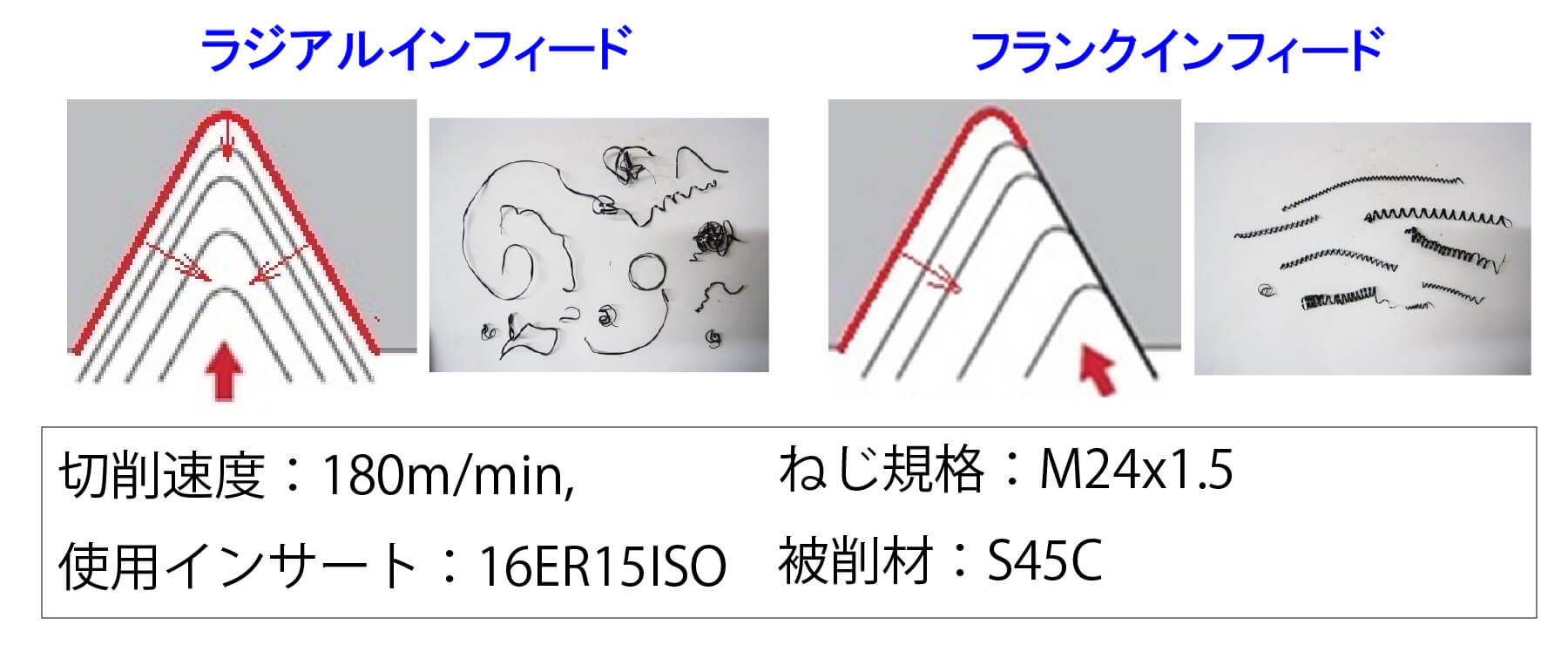

以下にM24×1.5のねじ切り加工においてブレーカの有無による切りくず形状の変化を示しました。ラジアルインフィードの加工においてチップブレーカ付インサートの使用により切りくずが細かくなっていることがわかります。

このように、切りくず処理にはチップブレーカ付インサートの使用も有効です。型番の末尾に”-M “とついているものがブレーカ付インサートです。

まとめ

今回はねじ切り加工時の切りくず伸びがらみ対策についてご紹介しました。

切りくずが伸び絡む際には

-

- 切削速度を下げる

- 切削油をかける(外部給油よりも内部給油が有効)

- フランクインフィードに変更する

ことで切りくず処理性を高められますので、ぜひ試してみてください。

また、TungThreadのブレーカ付インサートは機械設定を大幅に変えることなく、切りくず処理性向上に有効です。ぜひこちらもご検討ください。