旋盤での内径仕上げ加工に

こんなお悩みありませんでしょうか?

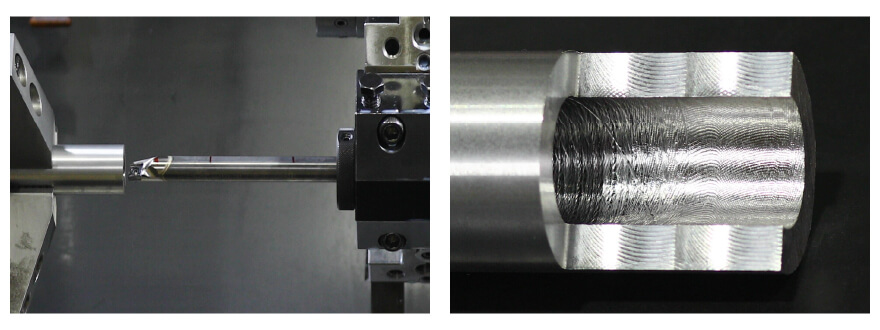

突き出しが長くびびってしまう

- 条件を落として安定させている

- どうしても仕上がらないため、研磨やホーニングなど切削以外の別工程が必要

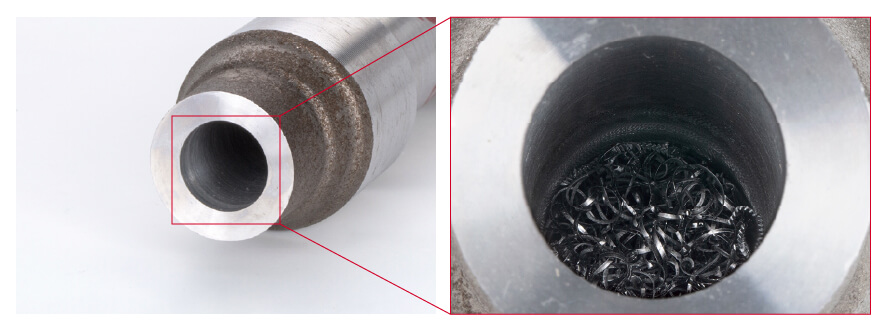

止まり穴で穴奥に切りくずが詰まる

- 工具破損が頻繁に発生

- そのたびに工具の交換、買い替えをしている

その他にも

- すぐに穴径や面相度公差が外れるため、寿命定数が短い

- インサート交換頻度が高い、インサート交換毎の機械停止・精度出しの段取り作業が紛らわしい

その悩みReamMeisterが解決します!

ヘッド交換式リーマ「ReamMeister」の特長

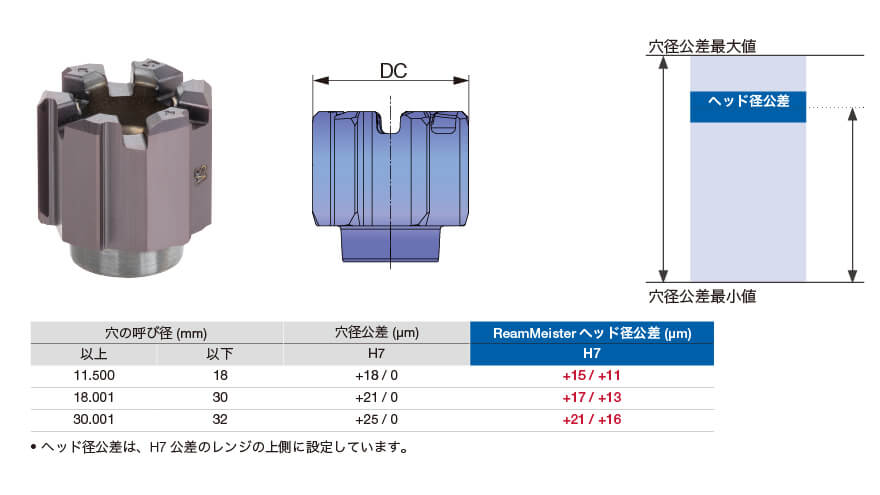

特長1 : 「高精度ヘッド」「高取付け精度」でH7穴仕上げに対応!

高精度ヘッド

公差幅6μmの高精度ヘッド

高取り付け精度

「テーパー」+「端面」の2面拘束で高い振れ精度を担保

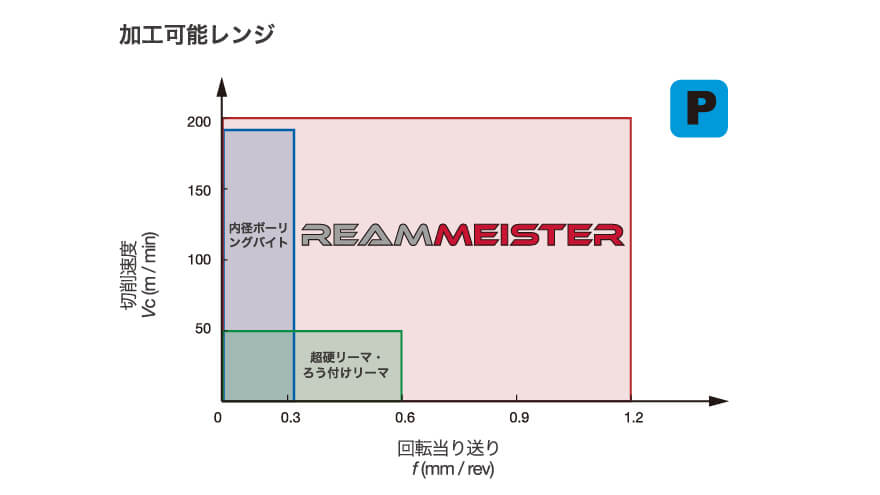

特長2 : 既存の内径ボーリング加工やリーマに対し高能率!

高送りの適用で高能率

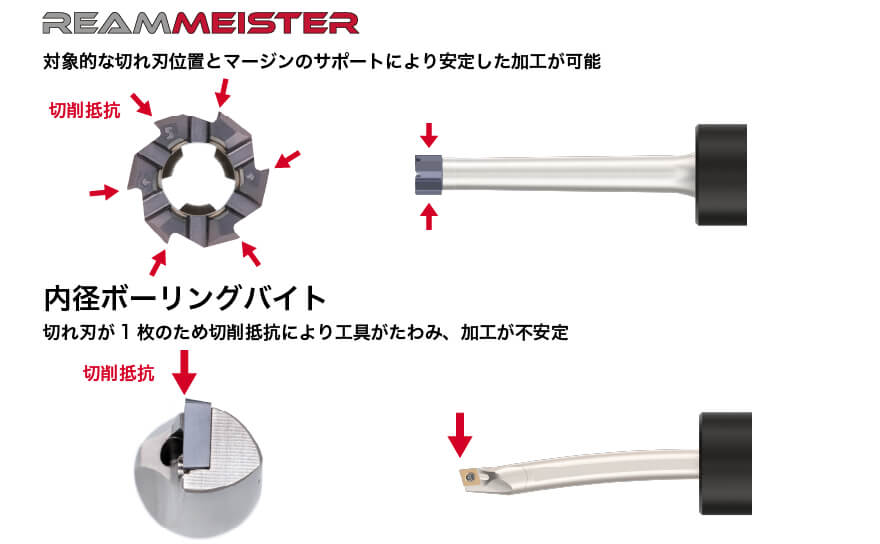

刃数増加で内径ボーリングよりも高能率

高速加工で高能率

ヘッドはコーティング付き。ノンコートの超硬ソリッドリーマやロウ付けリーマよりも高能率

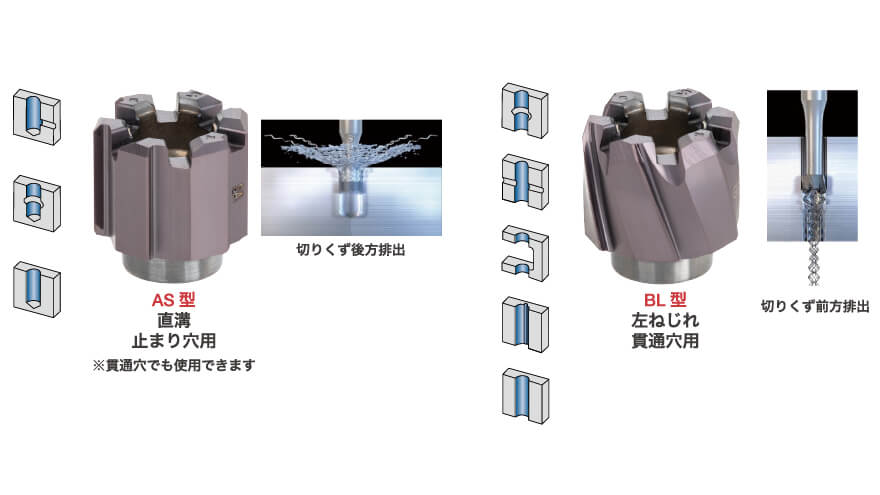

特長3 : 切りくず処理トラブルを抑制!

切れ刃に放射上にクーラントを供給することで、切りくず処理を改善

「止まり穴」「貫通穴」用ヘッドをラインナップ。特に貫通穴用ヘッドは切りくずを前方に排出し、切りくず排出性の向上と切りくず絡みトラブルを大幅に抑制

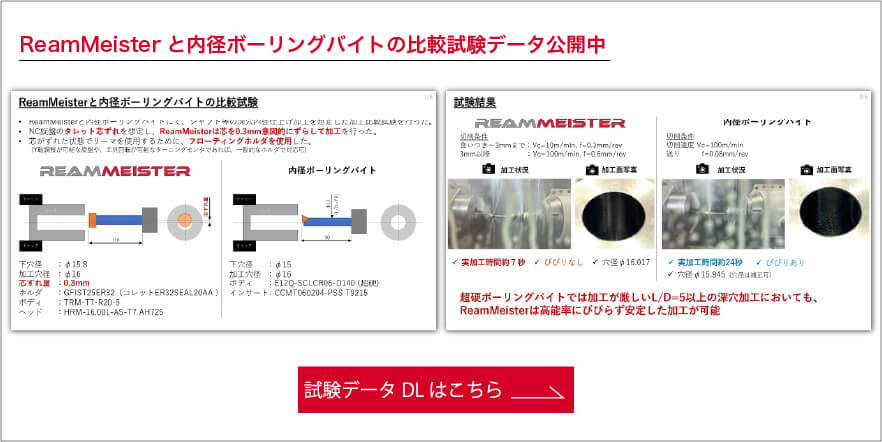

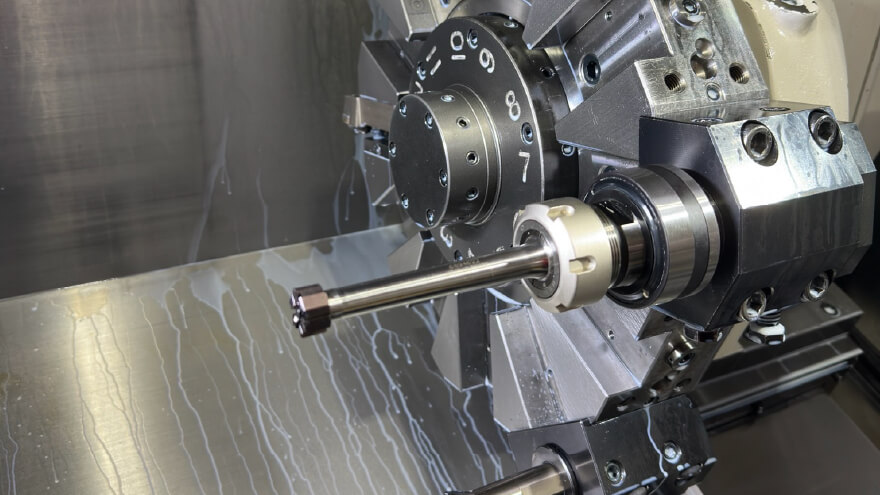

旋盤でリーマを使用する際のポイント

フローティングホルダの使用

リーマ加工には厳密な振れ管理が必要ですが、旋盤(Y軸を持たない場合)での振れ管理は難しい作業です。

振れ管理の難しい旋盤においてのリーマ加工にはフローティングホルダの使用を推奨します。

フローティングホルダを使用することで、ワークと工具中心の芯ずれを吸収しリーマ加工時の安定性を向上させます。

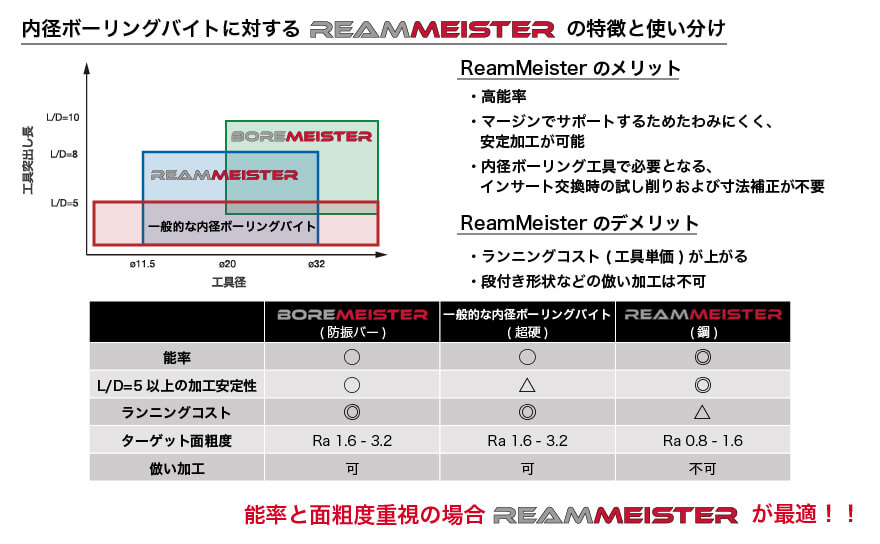

内径ボーリング加工に対し得られるメリット

加工能率の向上

刃数の増加で圧倒的な高能率加工が可能。10倍近い加工能率向上が行える場合もあります。

深穴加工時(L/D=5以上)の安定性向上

ボーリング加工では難易度があがる深穴加工でも、マージン部のサポートとバニシング効果により著しく加工安定性が向上します。

寿命延長によるインサート交換頻度低減と機械稼働率の向上

単純な工具単価やランニングコストの面でがリーマは高価です。しかし“精度維持のためにインサート交換頻度が高いライン”や“径精度不良”などがネックになり機械停止が頻繁に発生しているラインでは工具単価・ランニングコスト以上のメリットが得られる場合もあります。

今回ご紹介した製品はこちら