エンドミル加工の「びびり」を徹底解決!剛性比較が簡単にできるツールを紹介

エンドミル加工において頻繁に起きる「びびり(チャタリング)」。その原因は「共振」と「工具剛性の不足」にあります。びびりが発生すると加工精度や工具寿命が著しく低下し、生産性が大きく損なわれます。本記事では、びびり発生の具体的メカニズムを技術的に詳しく解説し、工具の剛性を簡単に比較計算できる方法を紹介します。

びびりの原因を技術的に解説:共振と工具剛性のメカニズム

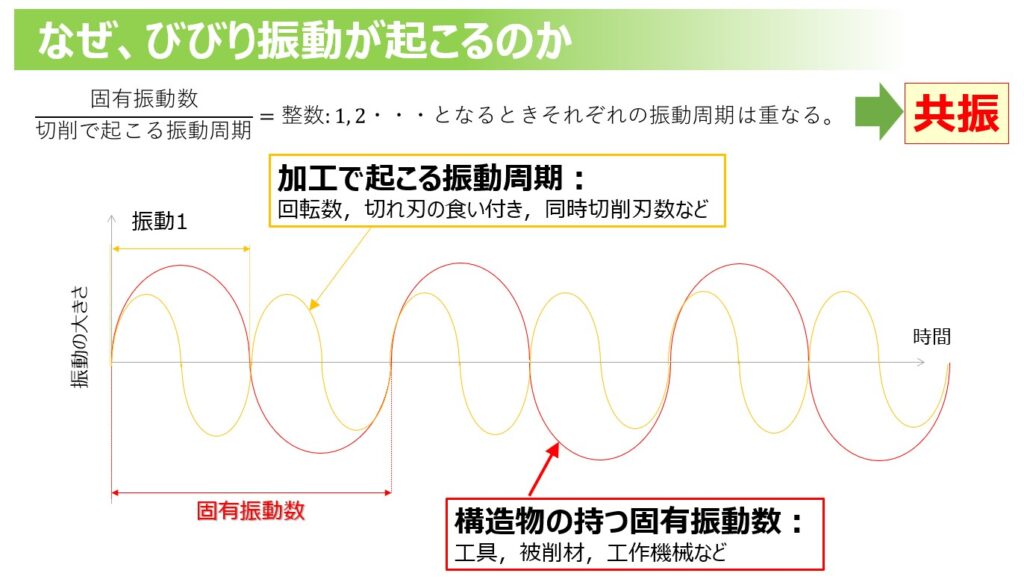

びびりが発生する理由は「共振現象」にあります。共振とは、構造物が持つ固有振動数と切削力が生み出す振動周期が一致したときに起きます。具体的には、工具、被削材、工作機械がそれぞれ固有振動数を持っており、切削時の回転数、切れ刃の食い付きタイミング、同時切削刃数が重なり合うと、振幅が急激に大きくなり、びびりが生じるのです。

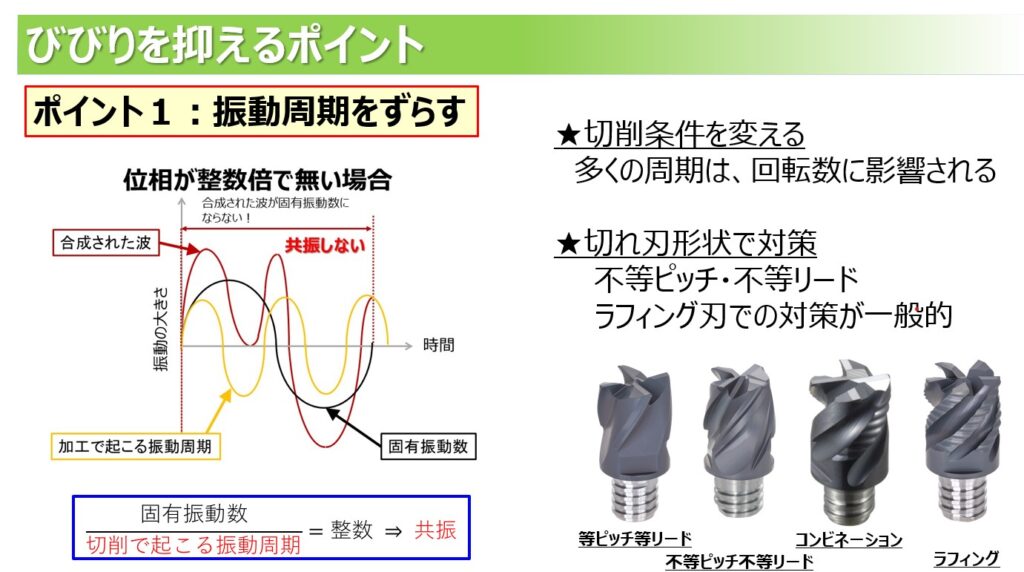

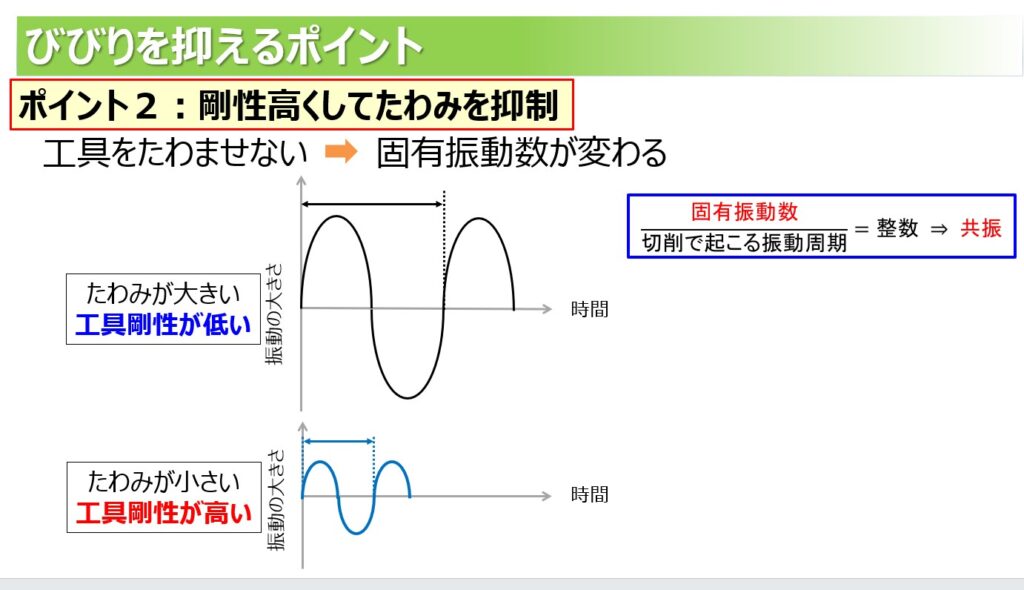

びびりを抑えるためには、共振を避けるために「振動周期をずらす」方法と「工具剛性を高める」方法があります。

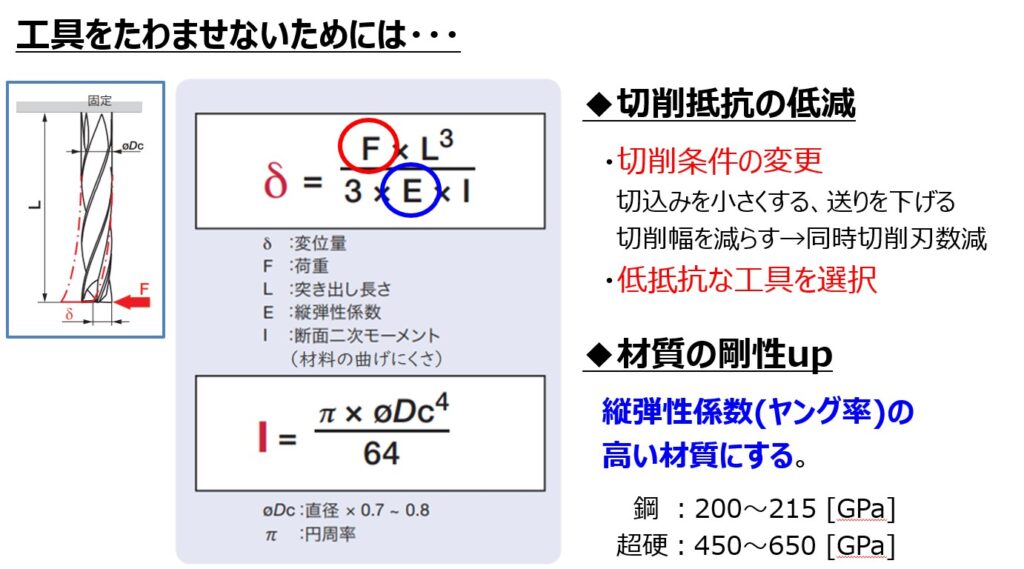

工具剛性を向上させるための具体的手法

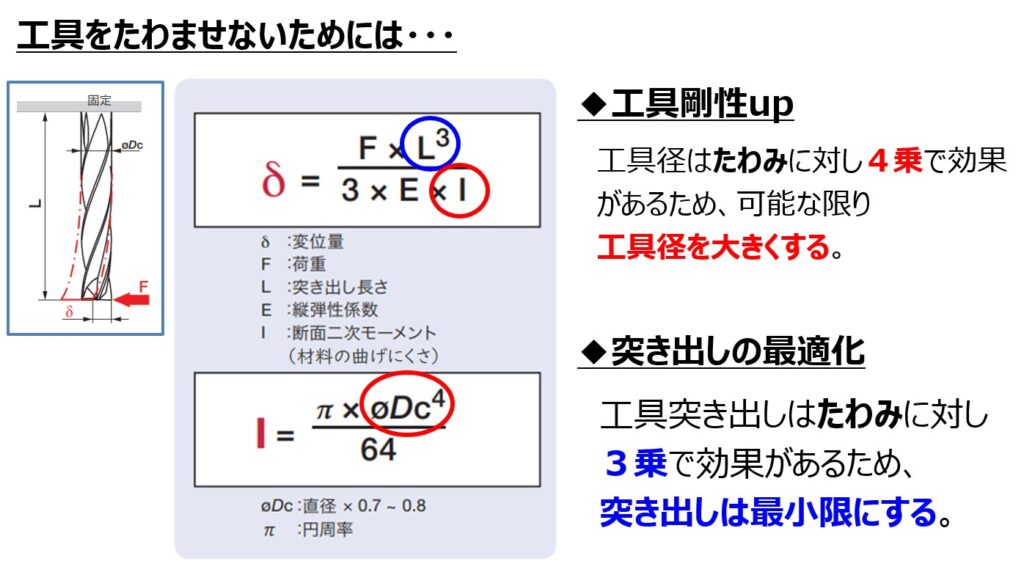

- 工具径を大きくする: 工具径はたわみの抑制に対して4乗の効果があります。工具径を少しでも大きくすることで、剛性は飛躍的に高まります。

- 突出し長さの最適化: 突出し長さ(L/D比)は工具のたわみ量に対して3乗の影響があります。突出しを最短にすることが非常に重要です。

- 工具材質の変更: 材質の剛性(縦弾性係数:ヤング率)を高めることでもたわみが抑制できます。具体的には、鋼(200~215 GPa)よりも超硬(450~650 GPa)の方が遥かに高い剛性を持っています。

- 切削抵抗を低減: 切込みを小さくする、送り速度を下げる、切削幅を減らす、低抵抗工具を選択するなど、切削抵抗を下げる工夫をすることで、工具のたわみを抑制できます。

びびりを抑えることで得られるメリット

- 加工面品質が向上し、研磨等の追加工程を削減できます。

- 寸法精度が安定し、製品の品質管理が容易になります。

- 工具寿命が延長され、工具コストが低減します。

- 加工条件を攻めることが可能になり、生産性が向上します。

- 段取り時間の短縮により作業効率が向上します。

工具剛性の比較・計算を簡単に行う方法とは?

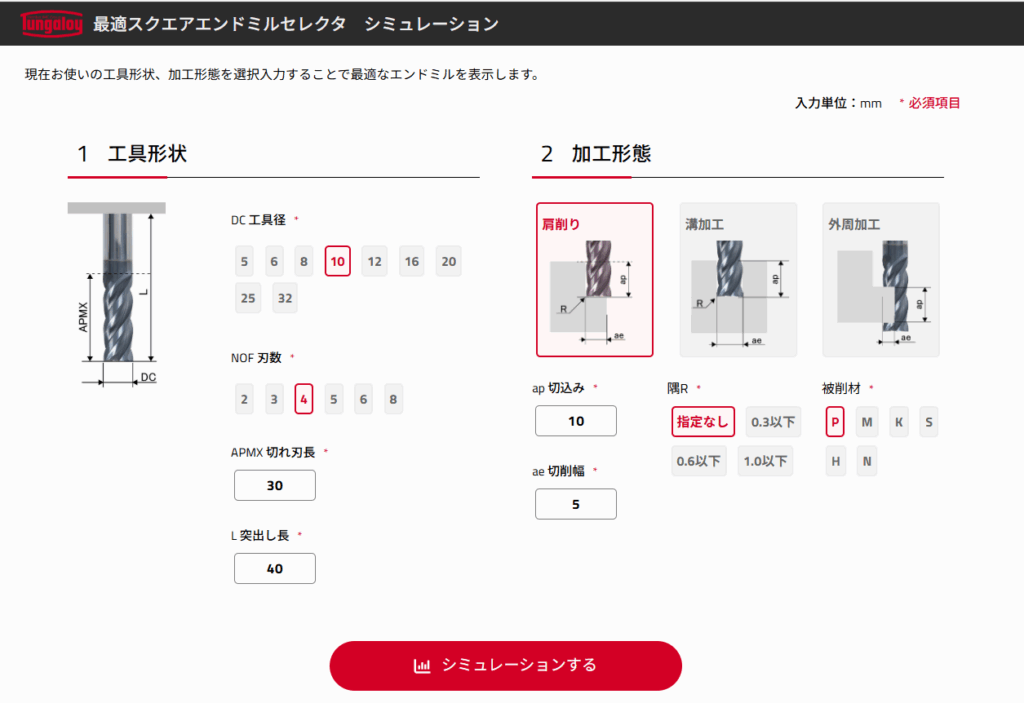

工具の剛性を具体的に計算し比較することは通常難しい作業です。しかし、タンガロイが提供する『スクエアエンドミルセレクタ』を使えば、工具径、突出し長さ、材質などの条件を入力するだけで、誰でも簡単に工具剛性を比較計算できます。最適な工具選定を迅速かつ正確に行うための便利なツールです。

まとめ — 剛性を制してびびりゼロ、現場の生産性最大化へ

エンドミル加工におけるびびりは、共振現象と工具剛性の不足が主因です。びびりを抑えるには、加工条件で振動周期をずらすと同時に、工具径の選択や突出し長の最適化などによって剛性を高めることが不可欠です。

剛性を向上させれば、加工面の品質が安定し、工具寿命の延長や段取り時間の削減、生産サイクルの短縮といった多方面でメリットを享受できます。現代の加工現場では複雑な条件の中で最適な工具選定が求められるため、簡単に剛性比較ができるツールの活用が成功のカギとなります。

このページでご紹介した「スクエアエンドミルセレクター」は、工具径・突出し長・材質などの条件を入力するだけで剛性の比較計算が可能。ぜひ活用し、びびりゼロの安定加工と最大の生産性向上を実現してください。