「高送り工具のインサートの消耗が早い」「高送り工具の寿命を延ばしたい」とお悩みの方に、ぜひ見ていただきたいポイントがあります。高送り工具の切込み量の最適な設定についてご紹介します。

- 高送り工具の寿命を延ばす方法がわかる

高送りインサートのチェックポイント

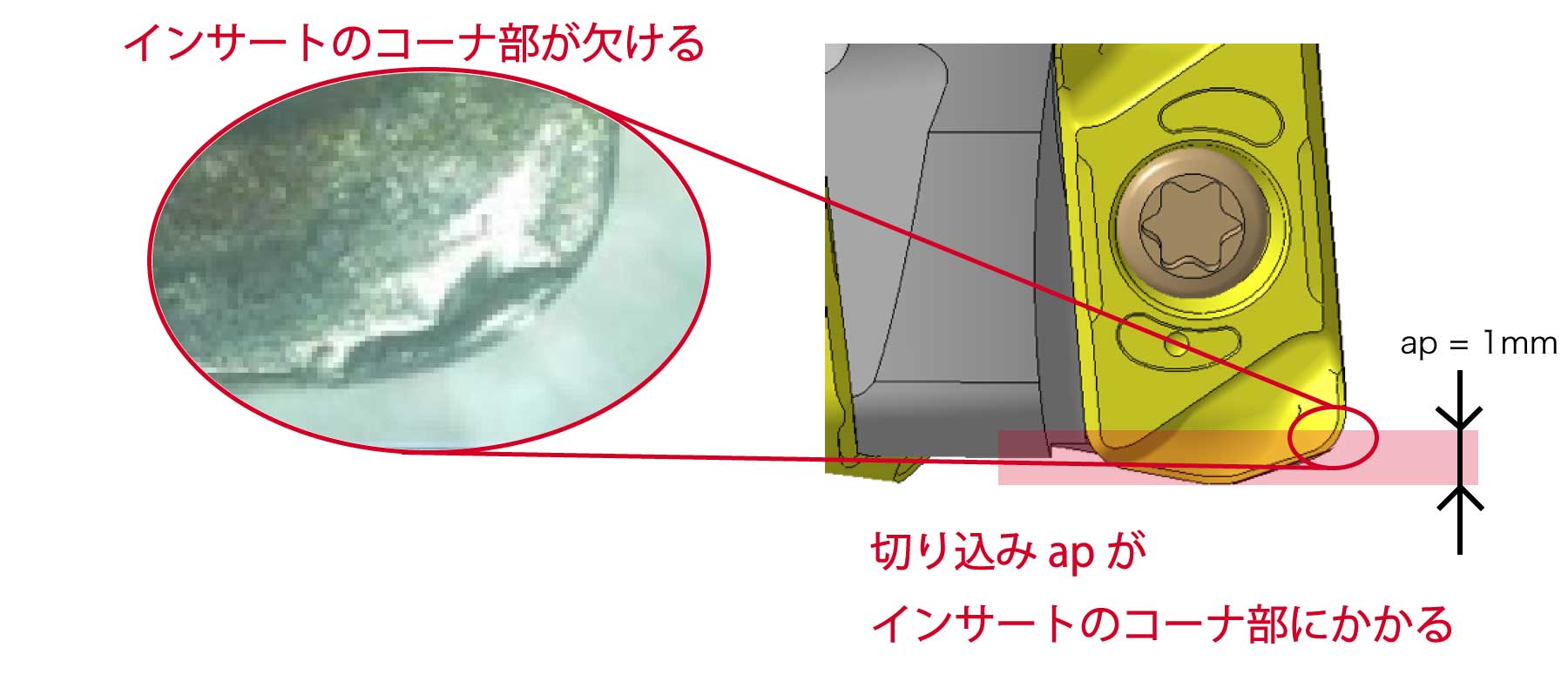

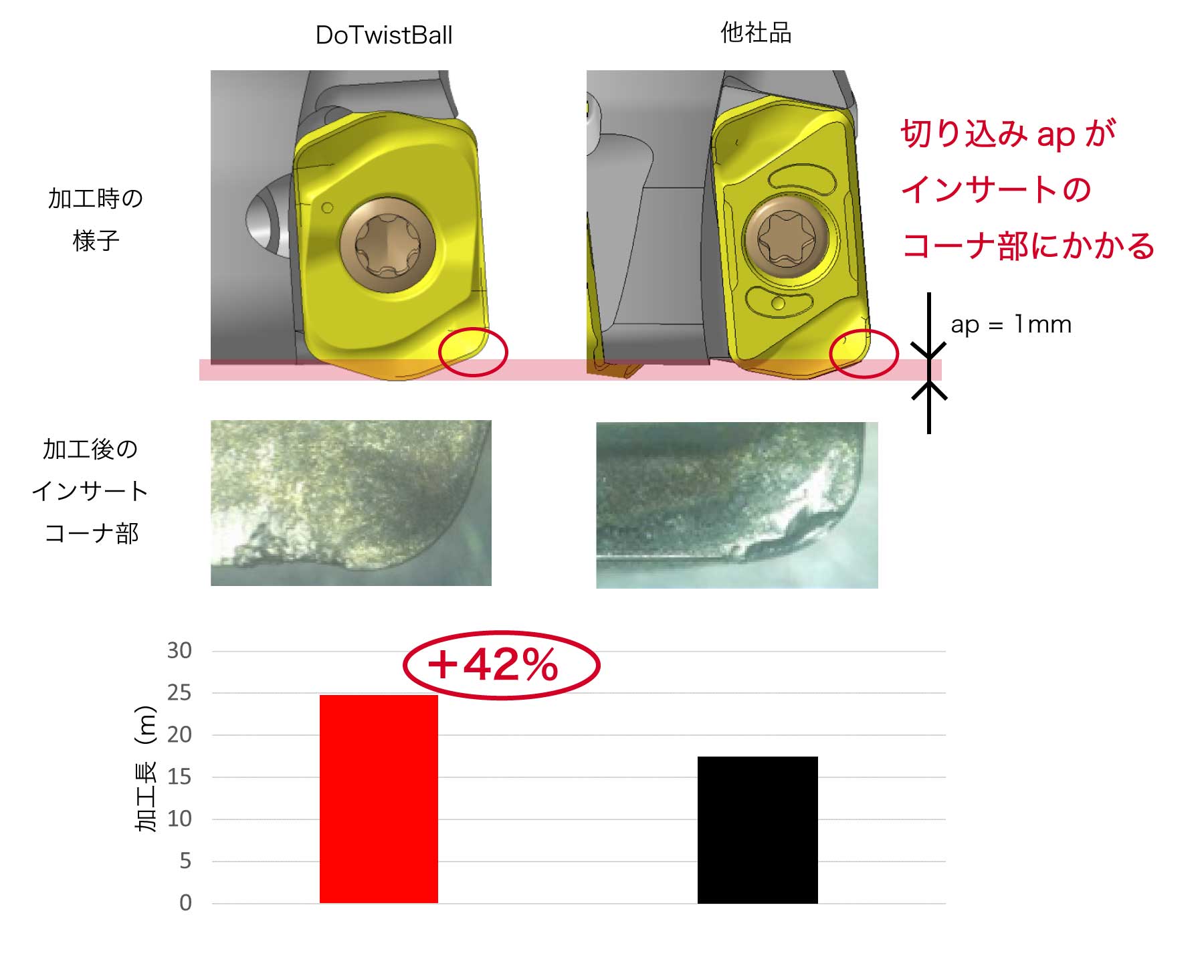

加工後のインサートを確認していただき、インサートのコーナ部分が欠けている、といった様子はないでしょうか?

これは切込み量apがインサートのコーナ部にかかって設定され、加工した際に発生することがあります。

切込み量apを少し下げた方が、寿命は延びる

このような際には、切込み量apを少し下げればインサートの寿命は延びる可能性が高いです。

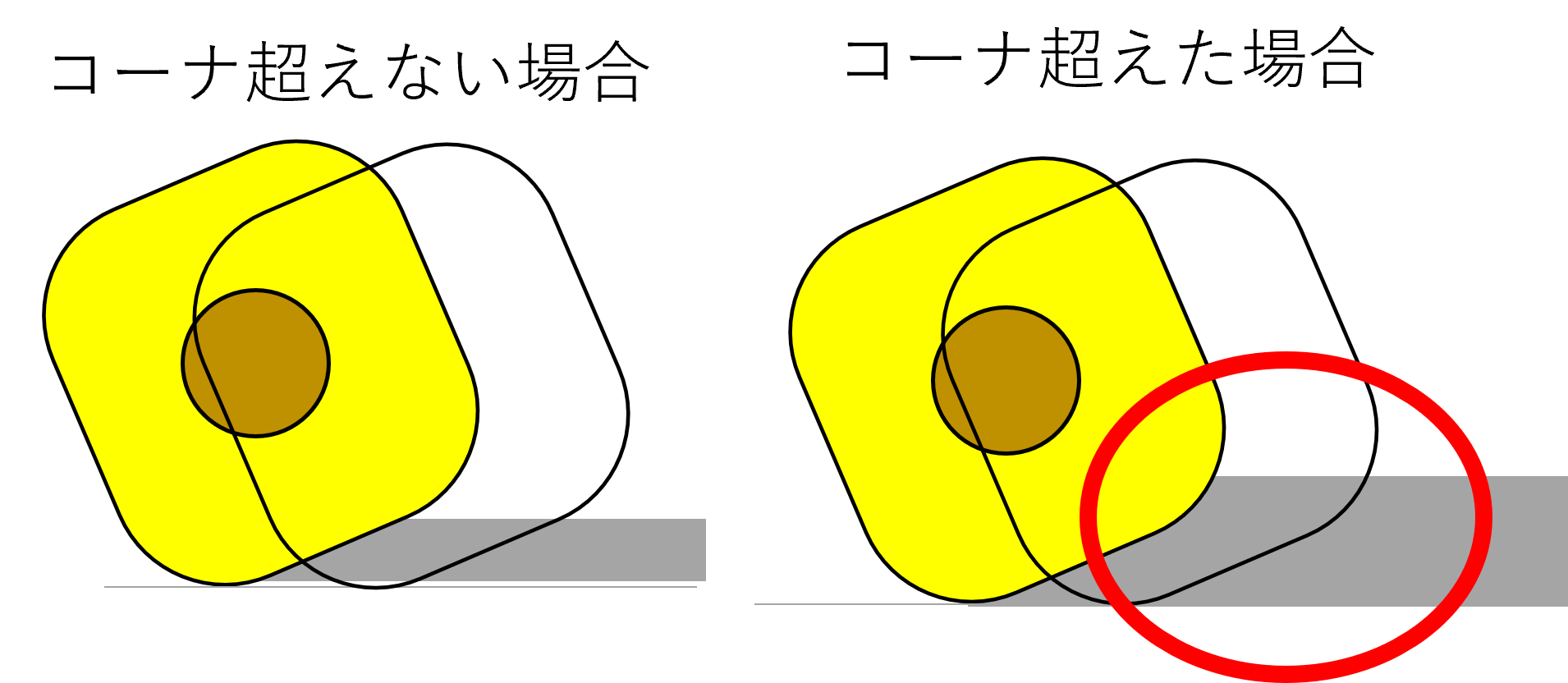

コーナ部を超えて切り込むと主切刃よりコーナ部の切込角は大きくなり、切り取り厚さが厚くなります。その事が要因で欠けの発生など短寿命の要因になります。

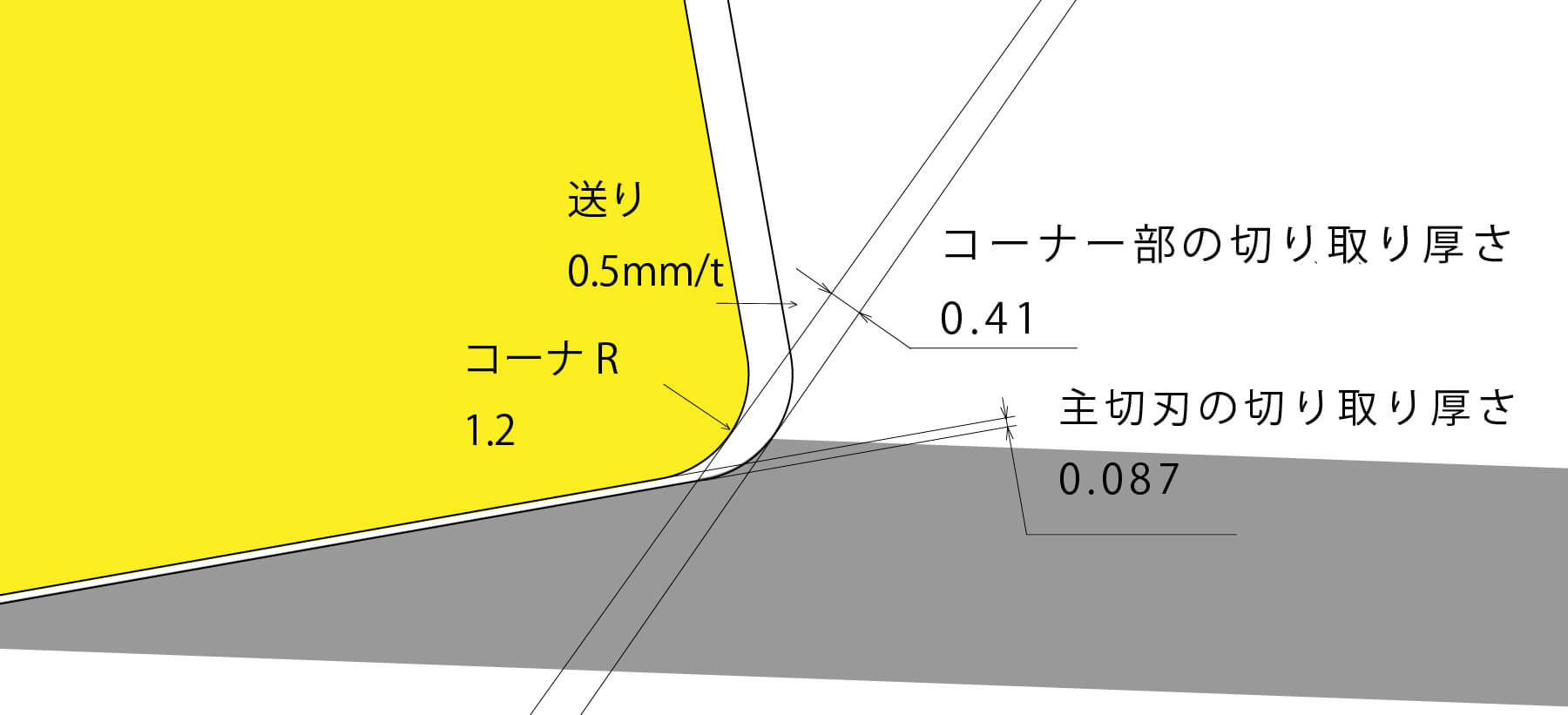

上図の赤枠部分を拡大したのが下図です。主切れ刃の切り取り厚さは0.087㎜ですが、仮にコーナRの半分まで切込みapが達した場合、コーナー部の切り取り厚さは0.41㎜となります。

つまりコーナ部の切り取り厚さは主切れ刃と比較して約5倍となります。

コーナ部を超えないapが、工具の性能を最大限引き出す設定となります。

そうはいっても切込み量は大きくしたい

「apを下げれば寿命が延びることはわかりつつも、加工能率は保ちたい」のが本音ですよね。また、素材の加工などでは想定の切込み量を超えてしまう場合なども考えられます。

工具の性能を最大限引き出すには、コーナ部の位置までapが達しない余裕のあるサイズのインサート選定をすればよいことになります。

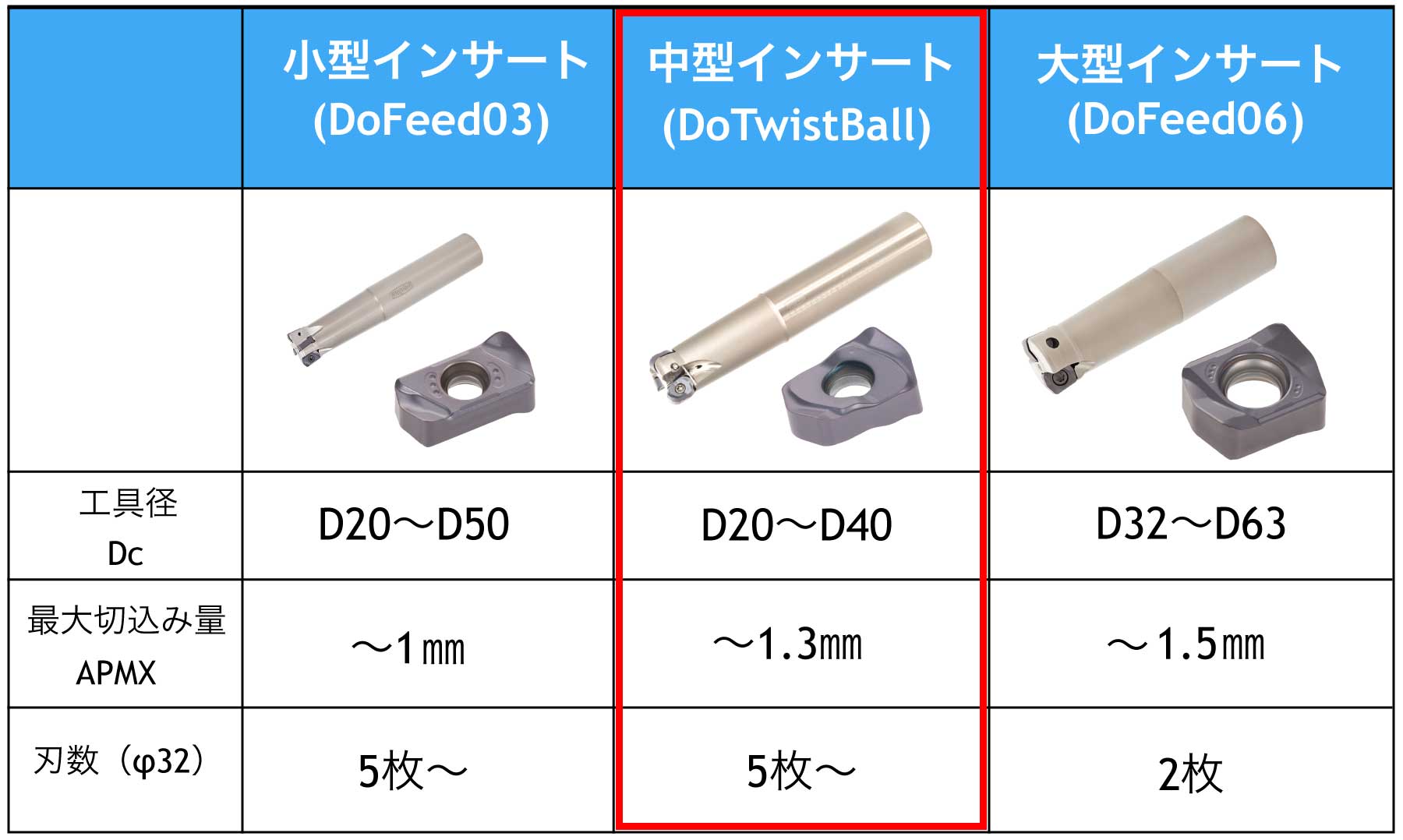

以下の表をご覧ください。高送りカッタを大きく区分すると、小径タイプと大径タイプがあり、切込み量は小径タイプで~1㎜まで、大径タイプで~1.5㎜となっている場合が多いです。

この中間に位置するのがDoTwistBallです。小径タイプよりもインサートのサイズが大きく、かつ刃数がDoFeed03と同等です。切込み量apが1㎜の加工においてはDoTwistBallが小径タイプよりも有利です。また、刃数が多いため、大径タイプよりも送りを高められる点で大径タイプよりも有利です。

DoTwistBallの使用した寿命の改善事例

先ほどの小径タイプとDoTwistBallの比較した例をご紹介します。

切込み量apが1㎜の時、小径タイプでは切込みapがインサートコーナ部にかかってしまうものの、DoTwistBalではかかっていません。

DoTwistBallを使用した場合インサートコーナ部の欠損が抑えられ、加工長が42%上昇しました。

加工形態:平面加工

被削材:JIS SUS304 (169~159

Vc = 150m/min

fz = 0.7mm/t

ap = 1.0mm

ae = 15mm

1枚刃

エアー有

使用機械:横型 M/C (BT40)

まとめ

今回は高送り工具の寿命を延ばす切込み量の設定と最適なインサートサイズの設定についてご紹介しました。

-

- 最大切込み量APMXよりも少し小さな切込み量を設定する

- 切込み量apに対し、最大切込み量APMXが余裕のあるインサートを選定する

という点に注意していただければ幸いです。

また、切込み量1㎜付近の高送り加工ではDoTwistBallも有効です。各製品の特性の理解と切削理論をマッチングさせることでより適切な加工が行えます。