ハイスドリル卒業宣言!高速・長寿命で生産性UPのDrillForce-Meister

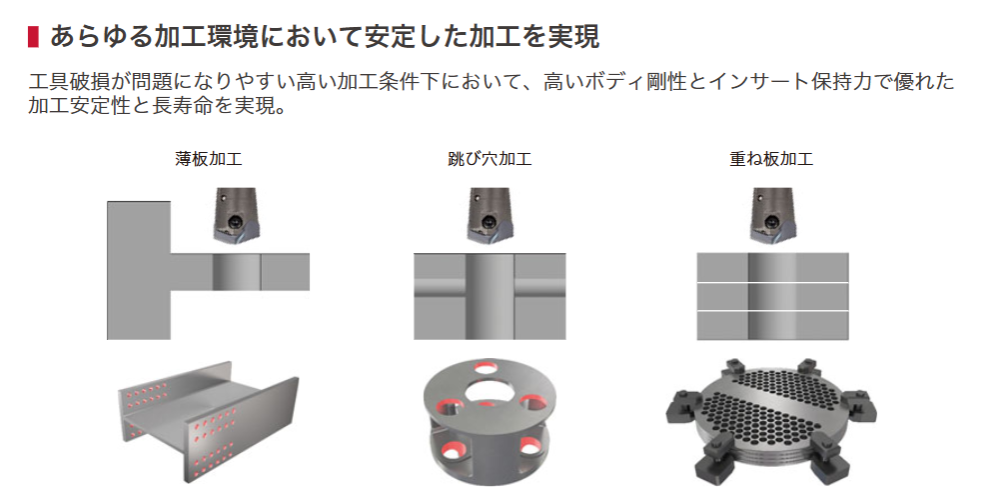

製缶や異形状ワークの穴あけ加工では、さまざまな理由から超硬ドリルの使用が敬遠されてきました。

- ワークのクランプが不安定で剛性が低い

- 表面が荒れている、または不均一

- 加工時に振動が発生し、刃先の欠けが頻発

- 大径工具は高価でイニシャルコストがかかる

こうした問題を避けるため、HSSドリルを使用してきました。しかし近年、状況は大きく変化しています。

- 物価高騰によるHSSドリルの価格上昇

- 再研磨のリードタイム延長やコスト増大

- 熟練職人不足による再研磨品質の低下

- 競争環境の激化による加工能率向上の必要性

そんな課題を解決するのが、DrillForce-Meisterです。

DrillForce-Meisterの特長とHSSドリルからの移行メリット

製缶や異形状ワークの加工現場でHSSドリルを使用してきた理由として、超硬ドリルの欠けやすさや高コストが挙げられます。しかし、DrillForce-Meisterはこれらの課題を克服し、HSSドリルからの移行を可能にします。

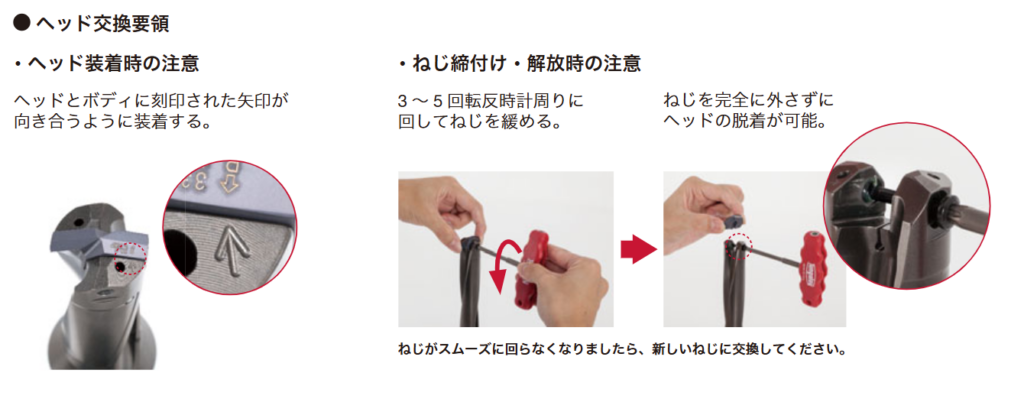

1. 独自のヘッド交換式構造によるコスト削減と信頼性向上

ヘッド交換式構造: DrillForce-Meisterは、独自のクランプ機構を採用したヘッド交換式ドリルです。これにより、ドリルボディを機械から取り外すことなく、ヘッド部分のみを簡単に交換できます。工具交換時間の短縮と、再研磨の手間やコストの削減が可能です。

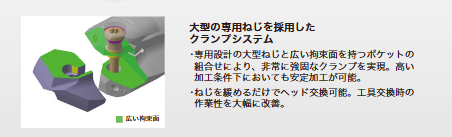

高いクランプ剛性: ドリルヘッドとボディの拘束接触面を広く取ることで、高いクランプ剛性を実現。これにより、大径穴加工時でも安定した加工精度を維持し、超硬ドリル特有の欠けや欠損のリスクを低減します。

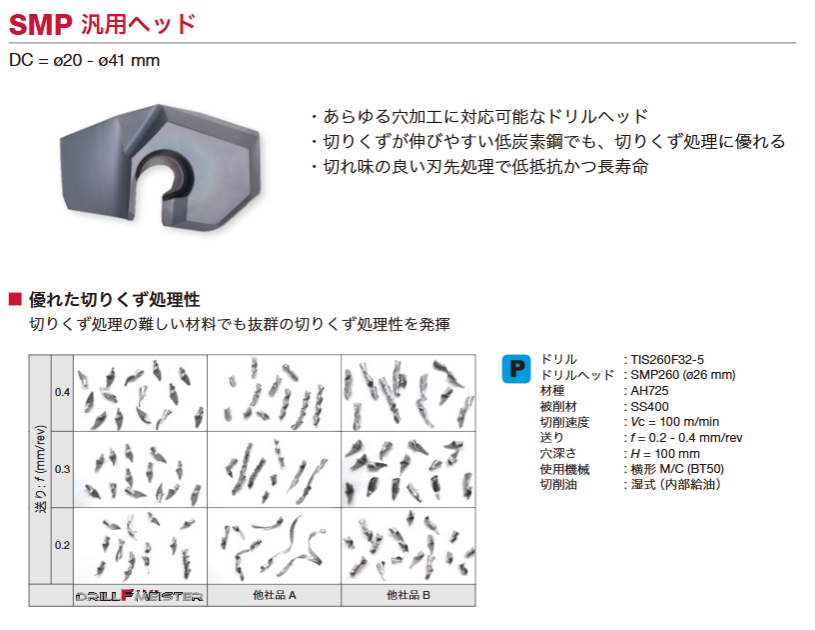

2. 多様なヘッド形状と材種で幅広い加工に対応

- SMP型: 安定した切りくず処理性能を誇る汎用タイプ。

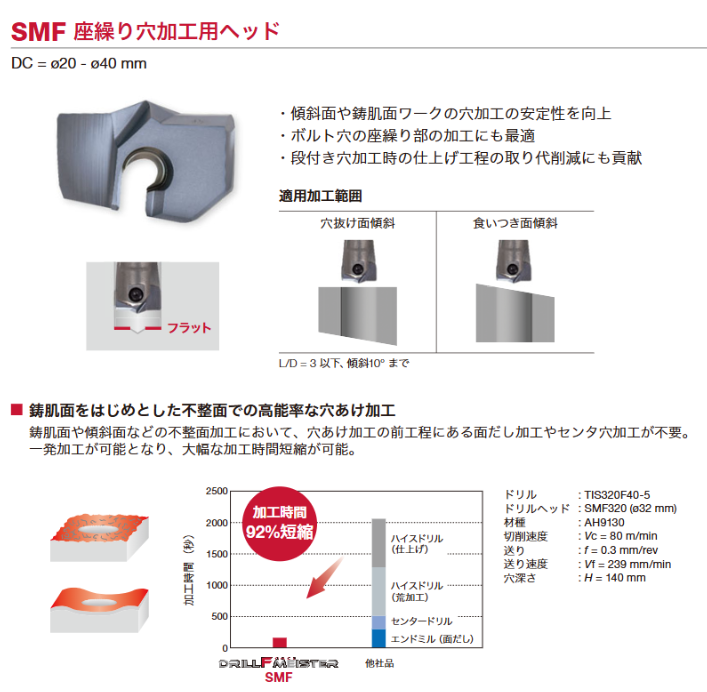

- SMF型: 座繰り穴加工や傾斜面への食いつきに適したタイプ。

- SMC型: 高精度加工用タイプで、二段先端角の「クイックセンタリング形状」を持ち、L/D=8の長い突出し加工でもガイド穴が不要です。

3. 幅広い工具径と深穴加工への対応

- 工具径の拡充: ø20mmからø41mmまでの比較的大径の穴あけ加工に対応。

- L/D=8仕様ボディの拡充: 深穴加工にも対応し、L/D=8の高精度加工を実現。

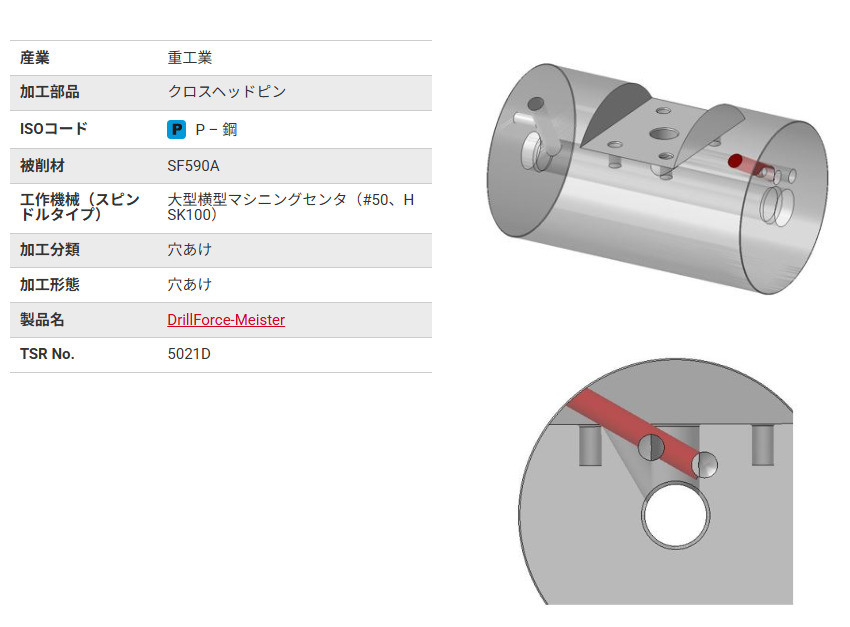

お客様でのDrillForce-MeisterのHSSドリル切替事例

加工能率の改善

課題:

クロス穴加工にハイスドリルの使用を使用。加工効率が低いという問題があった。

解決策:DrillForce-Meister 3xDと8xD工具の使用を提案。 ボディの高い剛性と信頼性の高いヘッドクランプのおかげで、断続的な加工にもかかわらず、加工時間を80%短縮することができた。

今こそHSSドリルを卒業し、DrillForce-Meisterで加工現場に革新を!

HSSドリルの課題を解決し、加工能率の向上とコスト削減を両立させるDrillForce-Meister。ぜひご検討ください。