本記事のポイント

- CBNの基礎を学べる

- 工具特性・性能を決める技術ポイントが学べる

- CBN旋削工具選定時のポイントが学べる

- 最新のCBN技術動向をご紹介

CBNとは

自動車、航空宇宙、石油・ガス、医療などのさまざまな産業における技術の進歩により、より耐熱性と耐摩耗性に優れた材料の技術開発が進められてきました。このような先端材料は材料の耐久性を向上させますが、それに伴い機械加工側ではより高いレベルの課題をもたらします。一般的な工具材料の目安として、切削工具は切削する材料の硬度の 3 倍以上の硬度が必要です。したがって、700Hv程度の高硬度鋼を加工する場合には、切削工具の硬度は2100Hv以上が必要です。一般的な超硬切削工具・インサートの硬度は1500Hvであり、このような高硬度材料に対して超硬合金の硬度は不十分です。

タンガロイは、焼結 CBN( Cubic Boron Nitride) または立方晶窒化ホウ素と呼ばれる材料を自社で製造できる数少ない企業の 1 つです。これはホウ素と窒素の化合物を非常に高い圧力と温度で他の結合材料と一緒に圧縮して材料を形成します。 ダイヤモンドに次いで、人類が知る物質の中で2番目に硬い物質で、 7000Hv を超える硬度と非常に高い熱伝導率を備えています。CBN は、高硬度鋼、焼結材料、鋳鉄、インコネルの高速加工で重要な役割をする切削工具材料として使用されています。

CBNの物性と工具材料としての特徴

| 物性 | 効果 |

|---|---|

| ダイアモンドに次ぐ高硬度 | 耐摩耗性に優れ、58HRc以上の焼入れ鋼の高速加工に適した工具。 高硬度の粒子を含みアブレシブ摩耗が進みやすい鋳鉄および焼結材料の用途にも適しており、 超硬材種と比較して工具寿命延長が可能。 |

| 耐熱性に優れる –高い熱伝導率 | 熱伝導率に優れるため切れ刃の放熱性が高く、刃先温度の高くなる焼入れ鋼やインコネルなどの難削材加工においても切削熱の放熱性が高い。 |

| 高温化でも化学的安定性に優れる | 高温化での化学反応に起因するクレータ摩耗を大幅に抑制 |

CBN 含有量と耐摩耗性および耐欠損性の関係

CBN 含有量 (vol. %) は工具性能特性において重要な役割を果たします。 CBN材種はCBN粒子とバインダとしてセラミックスや炭化物を混合することで製造されます。タンガロイは、CBN 含有量が 45% から 95% までのさまざまな 含有率のCBN 材種をラインナップしています。

■材種選定のポイント

- CBN 含有量が低いほど、耐摩耗性が向上

- CBN 含有量が高いほど、耐欠損性が向上

※何故こうなるかの技術的な詳細説明は、オンラインセミナー「焼入れ鋼の旋削加工を極める!!CBNインサートはここまで進化!!」の中でご確認頂けます。

加工性能を高めるタンガロイの最新工具形状

CBN工具にとって、CBN材種自体の性能も重要ですが、タンガロイでは材料開発に加えCBN工具の形状面での開発にも力を入れています。

これら最新技術のメリットを理解し、各加工に最適な工具を選択することで、工具寿命の延長や工具コスト削減および加工能率の向上が行えます。

独自のろう付け接合技術 Wavy joint

CBNインサートはCBNチップを超硬合金の台金にろう付けすることで製造します。CBNは比切削抵抗の大きい焼入れ鋼加工や耐熱合金加工や切削速度が高速である鋳鉄加工で用いられることから、寿命の安定性向上ならびに長寿命化には、ろう付け接合部を強固にかつ放熱性の高い方法で接合させることが重要になります。

タンガロイではこのCBNロウ付け技術に『Wavy joint』と呼ばれる独自のろう付け接合技術を採用しています。

Wavy jointの技術ポイント

ポイント1 高い接合強度

一般的なCBNチップのろう付け方法は、平面で形成されたCBNチップの底面部と側面部をろう付けすることで接合します。

対して『Wavy joint』では、接合部を独自の波型形状にすることで接合部の表面積を増加させています。

また通常のろう付け方法では、CBNチップを片側1コーナずつ接合することに対して、『Wavy joint』では両面(2コーナ)を一体で接合させることで厚さ方向での接合表面積を増加させています。

”接合部の波型形状化”と”厚さ方向の接合面積拡大”により、一般的なろう付け方法と比較し、『Wavy joitnt』では1.6倍のろう付け面積を有し、より強固な接合を達成しています。

【接合強度が増加することのメリット】

- 切削負荷が高い高切込み時の安定性向上

- 繰り返し負荷のかかる断続加工時の安定性向上

ポイント2 高い放熱性

焼入れ鋼加工など切削熱の発生が高くなりやすい環境で使用されることから、CBNインサートは高い放熱性が求められます。

下記に示すようにCBNは超硬合金の約4倍の熱伝導率を持ちます。『Wavy joint』ではこのCBNの高い熱伝導性能を有効に発揮するために、CBNチップ使用量を増加させ、通常のろう付け方法に対し2倍のCBN体積を有しています。熱伝導性の高いCBNの使用比率を高めることで放熱性を向上させています。

超硬合金の熱伝導率:約50(W/m・k)

CBN焼結体の熱伝導率:約200(W/m・k)

【放熱性が向上することのメリット】

- 高速加工時に発生する切削熱を効率的に放出。クレータ摩耗を抑制し工具寿命を延長

- 接合強度増加も相まり、切削熱の発生が顕著な高速・高切込み条件での安定性向上。加工能率が向上

刃先処理(ホーニング)

CBNインサートでは切れ刃に施す刃先処理(ホーニング)が切削特性や寿命性能に大きく影響を与えるファクターになります。

CBNでのホーニングでは、切れ刃近傍に鈍角の面を与えること(ネガランド)で切れ刃の強度を向上させる処理(刃殺しとも呼ばれる)を適用します。

CBNは高硬度であることが長所の反面、耐欠損性は超硬合金に劣るため、欠けやすい特性を持ちます。この弱点を補うために通常の超硬合金製のインサートよりも大きなホーニングを施すことが一般的です。

ホーニングの仕様は、「ネガランドの幅」と「ネガランドの角度」を調整することで特性の異なる仕様を設けます。

タンガロイでは特性の異なるホーニング仕様を準備しており、加工用途に応じた選択を可能にしています。

ホーニング選択ガイドと切削抵抗

各ホーニング仕様ごとの寿命特性

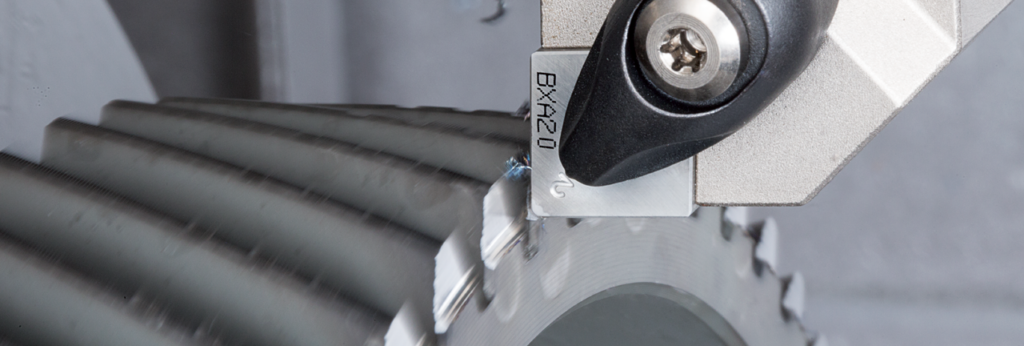

チップブレーカ

レーザー加工に代表される硬質材料への加工技術の向上から、近年はCBNインサートにも複雑形状を有す3次元チップブレーカを施すことが可能になっています。

3次元チップブレーカを設けることで、「切りくず処理性の改善」や「すくい角の付与」など今までのCBNインサートには持たすことが難しかった性能の付与が可能になっています。

「切りくず処理が悪くチョコ停やワーク搬送の弊害になっている工程」や「ワーク剛性が低くびびりの発生が起きている工程」などでの解決策として有効です。一度チップブレーカ付きCBNインサートをお試しください。

チップブレーカ付きCBNインサートによる切りくず処理改善と低抵抗化

@tungaloy CBN - HP breaker #fyp #cnc #tools #machine #machining #5axis ♬ オリジナル楽曲 - Tungaloy

CBNインサート用チップブレーカとその使い分け

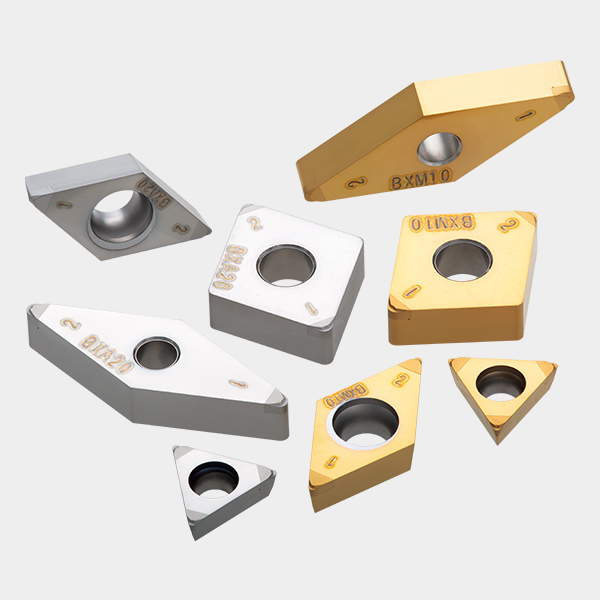

タンガロイ独自の外郭形状インサート

従来のCBNインサートはCNGAやDNGAなどのISO規格インサートが主流でした。タンガロイでは、更なる切削性能向上やお客様の課題解決のために独自の外郭形状を有したインサートを近年開発しています。

GNGA/FNGA/YNGAインサート

CBNインサートは焼入れ鋼加工での使用頻度が最も高いです。焼入れ鋼の代表部品としては、自動車のトランスミッション部品であるシャフトやギアが代表的な部品になります。これらシャフトやギア加工では端面部の加工や、フランジ部を有すシャフト加工では、端面際まで寄る外径旋削加工が存在します。

このような端面・端面際での加工では、加工した切りくずが被削材とインサートの間に挟まれることで切りくずが噛み込むケースが発生します。この現象により「ワーク傷の発生やワーク外観の劣化」や「インサートの突発欠損」などの不具合が発生する場合があります。

このような不具合を解決するために、タンガロイでは通常のISO規格よりインサートのコーナ角を小さくしたインサートを設定しています。

コーナ角を小さくすることで、切れ刃とワークの間のクリアランスが大きくなることで、切りくず嚙み込み発生のリスクを低減します。

「突発的にワーク側に傷が発生する」や「突発的に低寿命なインサートが発生する」などの症状がある場合は、切りくずの噛み込みが原因である可能性があります。是非一度GNGA/FNGA/YNGAインサートをお試しください。

【GNGA/FNGA/YNGAインサートの特長】

- 独自のコーナ角を備えたインサート。ISO規格より小さなコーナ角を備えた各種インサートをラインナップ

- 小さなコーナ角により被削材と切れ刃のクリアランスを確保。切りくず嚙み込みを抑制

- 独自規格でありながら既存のホルダ(CNGA/DNGA/VNGA用)に装着可能。ホルダ交換が不要

- 「突発的にワーク側に傷が発生する」や「突発的に低寿命なインサートが発生する」などの解決策

切りくず嚙み込みが発生している場合のインサート損傷例

GNGA(70°)とCNGA(80°)インサートの損傷比較

- 切りくず嚙み込みを抑制することで、インサートの異常損傷を抑制

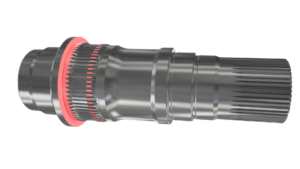

内径旋削加工用シリーズ MiniForce-Turn CBN

MiniForce-Turnは独自の形状を有すタンガロイ内径旋削工具です。

MiniForce-TurnインサートラインナップにCBNインサートを設定し、最大の利点である多コーナ化のメリットをCBN加工でも享受可能です。

【MinForce-Turn CBNインサートの特長】

- 独自形状のインサートを有す内径旋削工具シリーズ

- 両面6コーナ仕様インサートで高い経済性

- 両面仕様でありながら独自形状とインサート配置により片面仕様インサートと同等の切削抵抗

- 一般的に使用されている片面仕様インサートからの切替によりインサートコストを大きく低減

- ブレーカ付きインサートを設定。長突き出しでびびりが発生しやすい焼入れ鋼の内径加工でもびびりの発生を抑制

タンガロイのCBN材種

タンガロイはCBNインサートの素材となるCBN焼結体ブランクスを自社で製造できる世界でも限られたメーカーです。

自社でブランクスを製造できることから、様々な組成を調整した材種開発を行っています。特性要求によって組成を調整することで、様々なご要望に沿ったCBN材種ラインナップを保有しています。

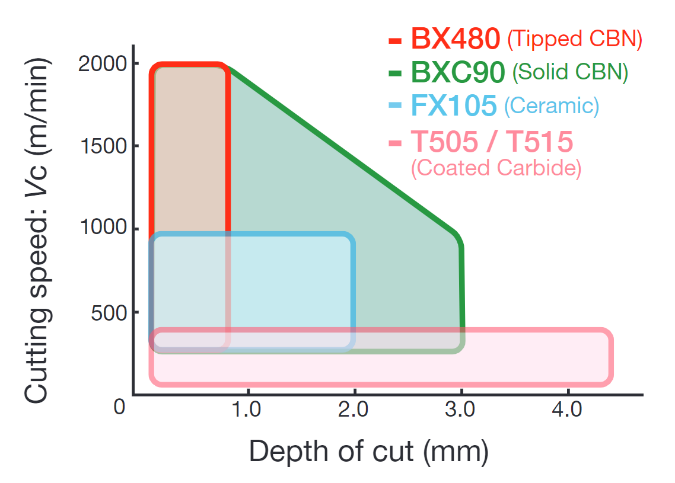

被削材別の推奨材種

タンガロイでは各被削材ごとに最適なCBN材種を保有しています。被削材ごとの代表的な材種をご紹介しますので材種選定時のご参考にしてください。

焼入れ鋼加工

自動車のトランスミッション部品であるシャフトやギアが代表的な焼入れ鋼の部品です。

これら部品には様々な形状や工程ごとの特性があることから、工具寿命の延長や安定性の確保には様々な材種が必要になります。

タンガロイでは耐摩耗性と耐欠損性の特性を分けた3材種BXA10,BXA20,BR35の設定で、様々な部品加工での安定・長寿命を実現します。

焼入れ鋼製の部品例

鋳鉄加工

鋳鉄での加工能率改善には、CBNインサートを用いた高速加工が適します。

タンガロイでは特性の異なる鋳鉄加工用CBN材種を設定し、鋳鉄加工での生産性向上と工具寿命の延長を達成します。

鋳鉄製の部品例

焼結金属加工

部品性能に対しての要求が高まっている背景から、複雑形状や高い摺動性を持たせた焼結金属部品の需要が高まっています。

焼結金属は材料組織中に硬質粒子を含むため、工具摩耗が著しく進む材料の1つです。

焼結金属の高速切削と長寿命の達成にはCBNインサートの使用が最適で、特にCBN含有率の高さが焼結金属での寿命性能を決定します。

タンガロイでは、業界最高クラスの高含有率を誇るBX470,BX480材種を設定し、焼結金属加工での長寿命を実現します。

焼結金属の部品例

耐熱合金加工

耐熱合金・耐熱鋼は、高い信頼性と過酷な環境に晒される航空宇宙産業とオイル&ガス部品で使用される頻度が多いです。

例として、ガスタービンや超臨界蒸気タービンの用途では、高温に耐える材料を使用する必要があります。 同様に、化学薬品やその他の腐食性物質を扱うプロセスポンプでは、材料の耐腐食性・化学的安定性が重要です。 耐熱合金の代表材料であるインコネル718 は、これらの用途で一般的に使用される重要な材料の 1 つです。 エンジンケーシング、リング、ブレードはインコネルを使用して製造されています。 同様に、石油およびガス用途の一部では、インコネル製のバルブが使用されています。

耐熱合金加工で使用されるインサート材種としてはPVD/CVDコーティング超硬材種が一般的ですが、更なる加工能率改善や長寿命を達成する手段としてCBNの使用が考えられます。

タンガロイ独自の耐熱合金加工用専用CBN材種 BX815 は、高い耐酸化性と耐熱性により、高速切削化での優れた表面仕上げを提供し、耐熱合金の仕上げ加工の加工能率改善と品質改善達成に有効的な手段です。

耐熱合金製の部品例

まとめ

タンガロイでは、”形状”および”材種”の開発に注力することでCBN製品の性能向上に日々励んでおり、これら豊富な製品ラインナップによりお客様のCBN加工の改善を目指しています。

CBN加工のご検討時、CBN加工での課題をお持ちの際は是非タンガロイにご相談ください。

CBN加工オンラインセミナー

CBNの基礎から応用までを60分に凝縮したオンラインセミナーアーカイブ版を配信しています。

CBNに関しての技術情報を詳しく説明していますので是非お申し込みください。

オンラインセミナーアーカイブ配信

セミナー名「焼入れ鋼の旋削加工を極める!!CBNインサートはここまで進化!!」

・CBNの材種選定

・CBN含有量が及ぼす影響

・CBNの摩耗原理

・CBNへのコーティング効果

・CBN粒径の影響

・理論面粗度

・ホーニングの影響とトラブルシューティング

・ロウ付け技術によるトラブルシューティング

・外郭形状によるトラブルシューティング

・切削油かける?かけない?

本セミナー映像の短縮版をご視聴頂けます!

セミナー全編の視聴をご希望の方は下記フォームボタンよりお申し込みお願い致します。

CBN加工専用ご相談フォーム

CBN加工に関する相談フォームを設けています。

CBN加工に関する改善やインサート選定、サンプル品の請求などもこちらからお受付しますので、どうぞお気軽にお問い合わせください。

CBN製品ページ