高送りカッタを極める — 「なぜ?」を理解すれば使いこなせる

高送りカッタは「送りを上げれば速くなる工具」——そう理解している方は多いでしょう。しかし、なぜ送りを上げられるのか? その原理を正しく理解している方は、意外と少ないのではないでしょうか。

本記事では、高送り加工の核心である「切りくず厚さ」のコントロールについて解説します。原理を理解すれば、高送りカッタの真価を引き出せるだけでなく、用途に応じた最適な工具選定ができるようになります。

「なぜ高送りで生産性が上がるのか?」「なぜ工具寿命が延びるのか?」——その「なぜ?」に答える技術解説をお届けします。

1. なぜ高送り加工が求められるのか

生産性向上の3つのアプローチ

工場の生産性を向上させるには、切削パラメータを高める必要があります。その方法は大きく3つあります。

| アプローチ | パラメータ | 効果 |

|---|---|---|

| 切削速度を上げる | Vc ↑ | サイクルタイムの短縮 |

| 切込み深さを増やす | ap ↑ | 1パスで除去できる材料量の増加 |

| 送り量を上げる | fz ↑ | 高送り加工による効率向上 |

本記事では、fzを増加させる=高送り加工に焦点を当て、生産性を劇的に改善する方法を解説します。

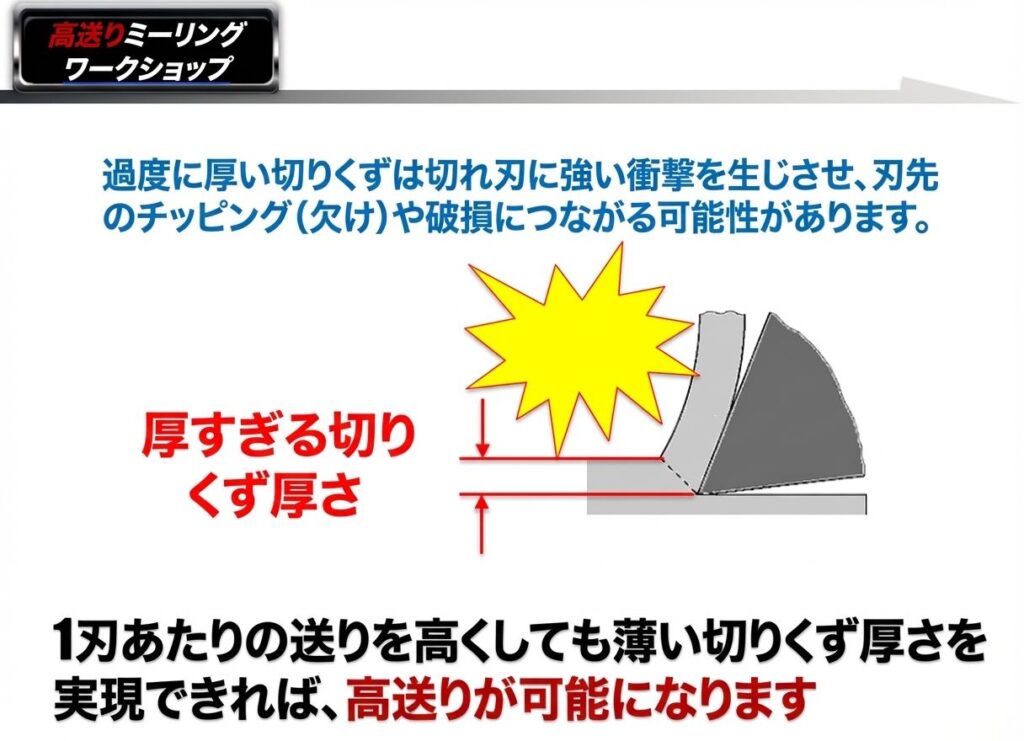

高送り加工の「壁」:切りくず厚さという制約

しかし、fzを上げることには大きな制約があります。それが切りくず厚さです。

送り量(fz)を大きくすると、切りくずが厚くなります。鋼加工では、切りくず厚さが約0.3mmを超えると切れ刃が負荷に耐えられなくなり、チッピング・早期摩耗・刃先破損へとつながります。

つまり、切りくず厚さを管理せずにfzを上げると、工具寿命が大幅に短くなるのです。

では、どうすれば切りくず厚さを抑えながら、fzを上げることができるのでしょうか?

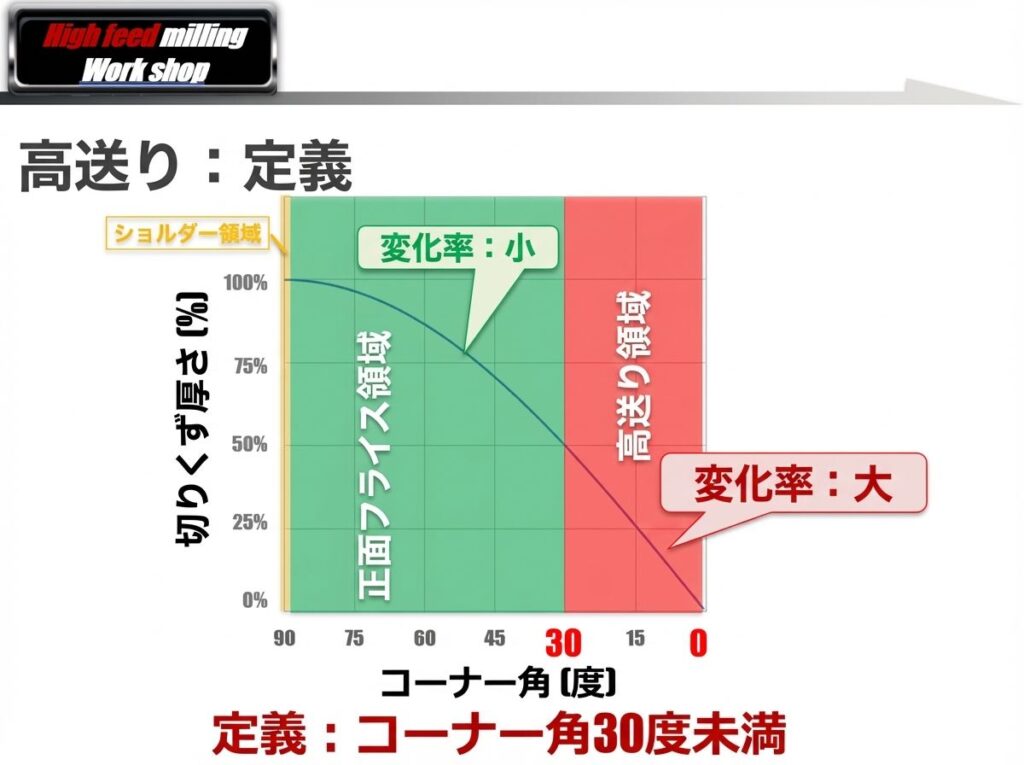

2. 高送りの原理:切れ刃角度が切りくず厚さを決める

切りくず厚さの公式

切りくず厚さ(t)は、送り量(fz)と切れ刃角度(κ)によって決まります。

t = fz × sin(κ)

この式が示すのは、切れ刃角度κを小さくすれば、同じfzでも切りくず厚さtを薄くできるということです。

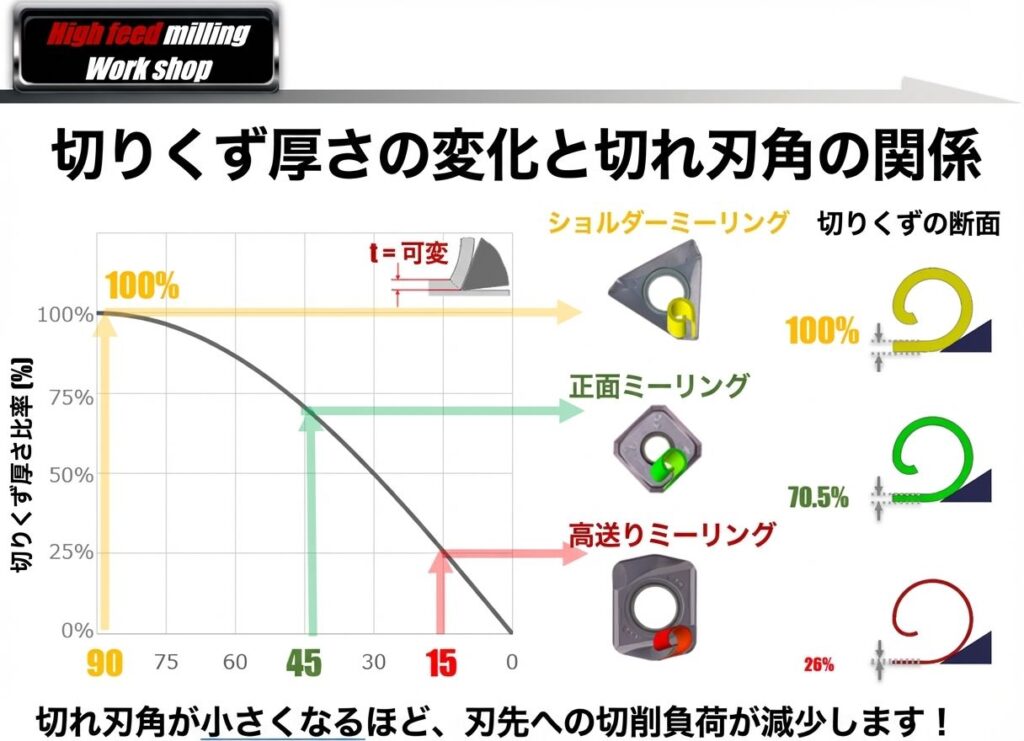

切れ刃角度による切りくず厚さの違い

具体的な数値で見てみましょう。

| カッタータイプ | 切れ刃角度 κ | sin(κ) | 切りくず厚さ t (fz=0.2mmの場合) |

|---|---|---|---|

| ショルダーミル | 90° | 1.00 | 0.20mm(100%) |

| フェイスミル | 45° | 0.71 | 0.14mm(71%) |

| 高送りカッタ | 15° | 0.26 | 0.05mm(26%) |

POINT

切れ刃角度を15°にすると、切りくず厚さは約1/4になる

逆に考えると:同じ切りくず厚さで4倍の送り

これを逆に考えてみましょう。

同じ切りくず厚さ(t=0.3mm)を維持する場合、高送りカッタ(κ=15°)なら約4倍のfzを設定できます。

| カッタータイプ | 切れ刃角度 κ | 最大fz (t=0.3mm制限時) |

倍率 |

|---|---|---|---|

| ショルダーミル | 90° | 0.30mm | 100% |

| フェイスミル | 45° | 0.42mm | 141% |

| 高送りカッタ | 15° | 1.16mm | 386% |

結論

これが、高送りカッタが劇的な加工能率向上を実現できる理由です

3. 高送りカッタの3つのメリット

切りくず厚さをコントロールできる高送りカッタには、送り速度アップ以外にも重要なメリットがあります。

メリット①:優れた切りくず排出性

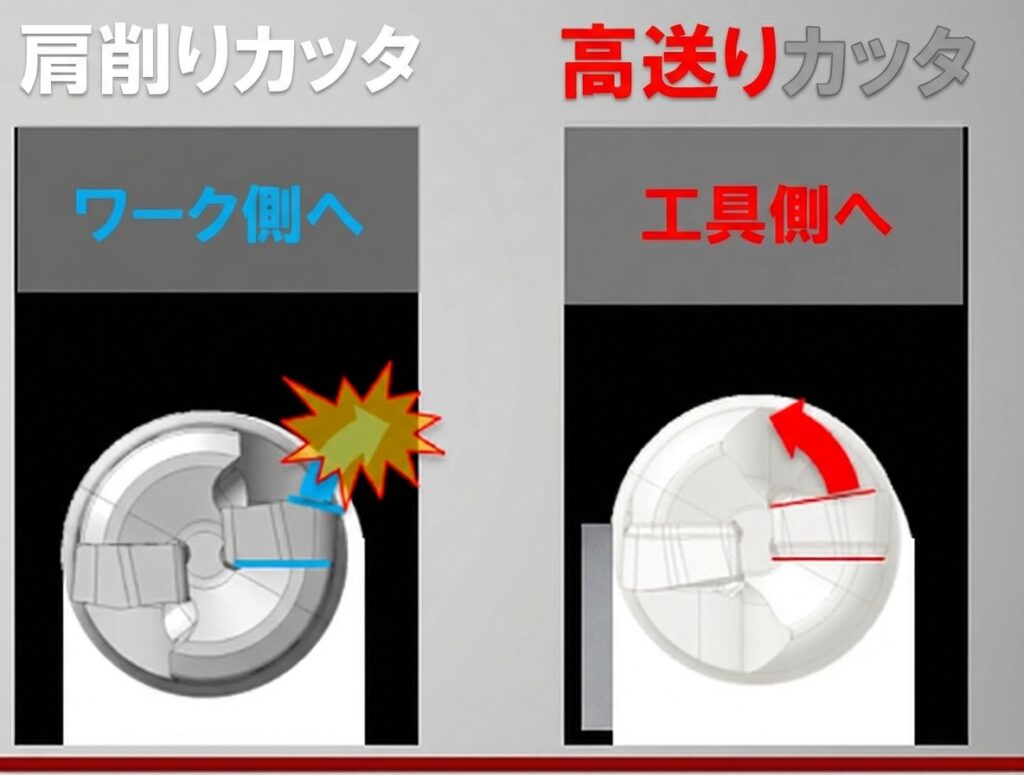

従来工具の問題点

ソリッドエンドミルや90°ショルダーカッタは、切りくずを横方向(壁方向)に排出します。深いキャビティやポケット加工では、切りくずが壁に当たって詰まりやすく、切りくず噛みこみによるチッピングの原因になります。

高送りカッタの解決策

高送りカッタは切れ刃角度が小さい(κ≤15°)ため、すくい面が上向きに傾いています。その結果、切りくずは横方向ではなくワーク上方へ排出され、予期せぬトラブルの心配なく、プログラム通りの加工条件を維持できます。

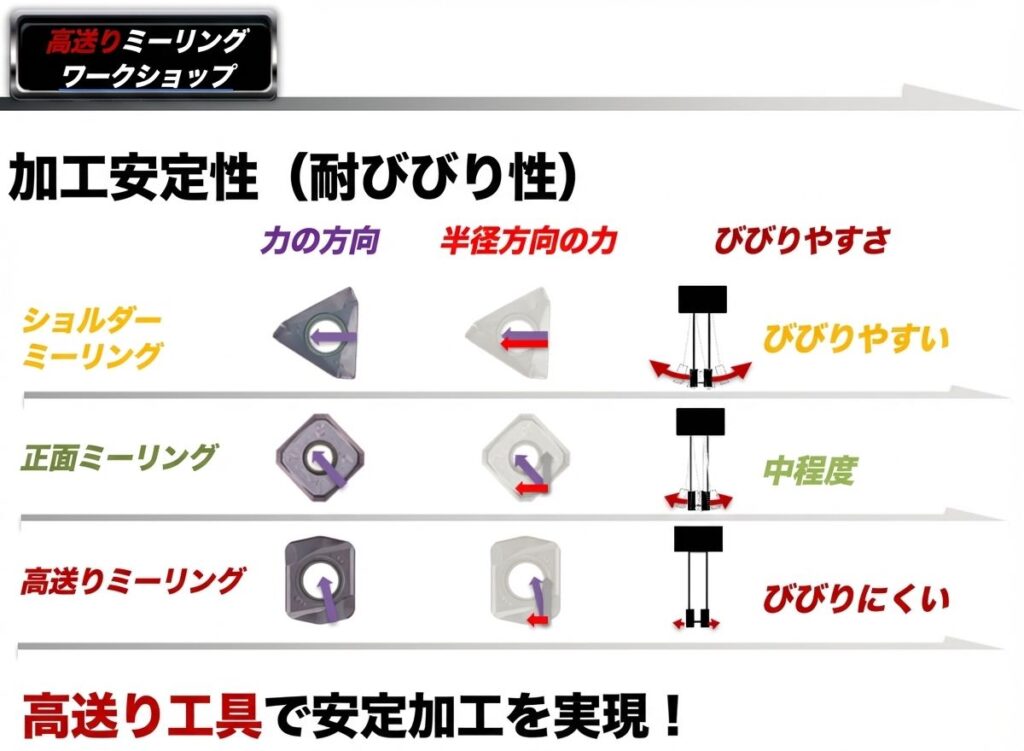

メリット②:高い耐びびり性

従来工具の問題点

ショルダーミル(90°カッタ)では、主たる切削抵抗が半径方向(横方向)に働きます。この力は工具やアーバーを曲げる方向に作用し、びびり振動の原因となります。特に小径工具では顕著です。

高送りカッタの解決策

高送りカッタでは、切削抵抗の主要成分が軸方向(主軸方向)に向かいます。半径方向の力が大幅に減少するため、工具たわみが少なく、びびりが発生しにくい構造です。

- #30や小型#40のマシンでも、突出し量4〜6×Dで安定加工が可能

- 深いポケットでも高い生産性

メリット③:工具寿命の大幅延長

インサートを破損させる要因は主に2つあります。

要因1:衝撃によるチッピング

厚い切りくずはハンマーのように刃先を叩き、微小亀裂からチッピングへと進行します。高送りカッタの薄い切りくずは衝撃が小さく、チッピングを大幅に抑制します。

要因2:擦過によるフランク摩耗

刃先がワーク表面をこするたびに、逃げ面が削られていきます。高送り加工では同じ距離を進むのに必要な刃先の接触回数が減るため、摩耗の進行が劇的に遅くなります。

結果

二重の保護効果

- 低い衝撃 → チッピングなし

- 擦過が少ない → 摩耗がゆっくり進行

高送りカッタは、同じ被削材条件下で従来工具よりもはるかに長寿命を実現します。

4. 高送りカッタの注意点とトレードオフ

高送りカッタのメリットは小さな切れ刃角度によって生まれますが、同時にいくつかの注意点もあります。

注意点①:パラメータ感度が高い

切れ刃角度が30°未満の「高送り領域」では、わずか1〜2°の角度変化でも切りくず厚さが大きく変動します。工具交換時は必ず切りくず厚さを再確認してください。

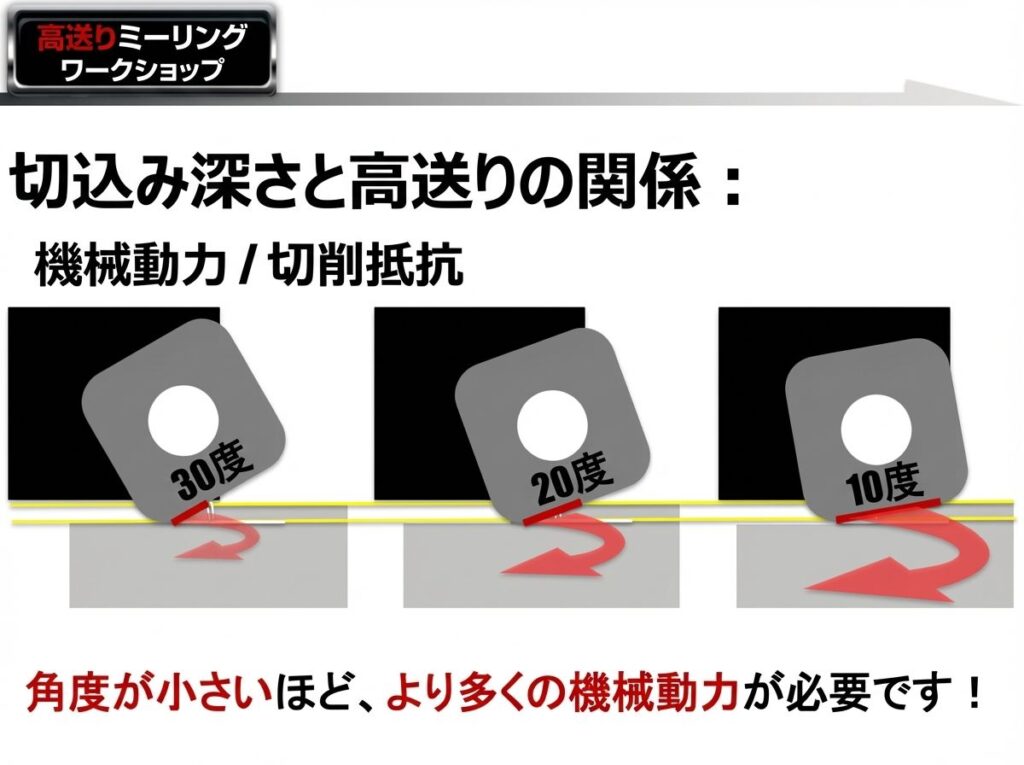

注意点②:角度が小さいほど主軸パワーが必要

切れ刃角度が小さくなると、同じ軸方向切込み量(ap)でも切れ刃の接触長さが長くなり、必要な主軸パワー/トルクが増大します。

実務ガイドライン

負荷が急上昇する場合の対処

まずapを下げ、fzは維持してください。fzを最初に下げてしまうと、高送りのメリット自体を失ってしまいます。

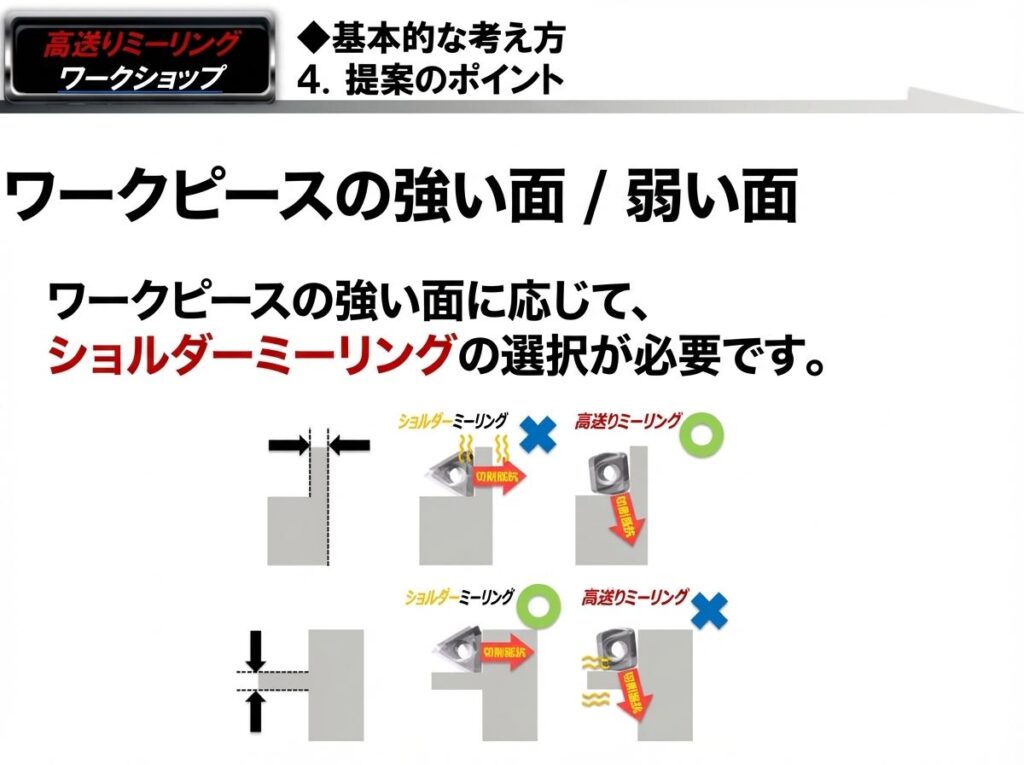

注意点③:力の向きを考慮する

高送りカッタでは、主たる切削抵抗が軸方向(下方向)に作用します。

もしワーク底面が弱い(薄いフロア、支持が弱いなど)場合は、ショルダーミルの方が適切な場合があります。ショルダーミルは側壁方向に力をかけるため、底面を押し潰す力が発生しにくいからです。

経験則

支えが強い方向に、支配的な切削力を向ける

注意点④:最小角度だけを追わない

「角度が小さいほど良い」わけではありません。機械パワーと必要apに合った角度・インサートサイズを選ぶことが重要です。

5. 用途別・最適な高送りカッタの選び方

タンガロイのDoFeedシリーズは、低抵抗性と汎用性を兼ね備え、高送りカッタの定番として多くの現場で採用されています。

しかし、「汎用高送り」だけでは差が出にくい時代に入っています。そこでタンガロイでは、DoFeedに加えて特性の異なる3シリーズをラインナップ。用途に応じた使い分けで、高送り加工の使いこなしをさらに強化できます。

特性を理解して最適解を選ぶ力——それが次の差になります。

タンガロイの3シリーズ比較

| 項目 | DoFeedTri | DoTwistBall | MillQuadFeed |

|---|---|---|---|

| 読み方 | ドゥー・フィード・トライ | ドゥー・ツイスト・ボール | ミル・クアッド・フィード |

| 工具径 | φ16–80 | φ20–63 | φ25–160 |

| 切込み角 | 12°/12.5° | 20°/25° | 7°/10°/12°/14° |

| 最大切込み APMX | 1.0mm/1.5mm | 1.3mm/2.0mm | 1.0〜2.5mm |

| コーナー数 | 6コーナ | 4コーナ | 4コーナ |

| 特徴キーワード | 汎用+経済性 | 高APMX | 難削材・長突き出し |

DoFeedTri ドゥー・フィード・トライ

汎用的に使いたいなら

特長

- DoFeedに最も近い汎用性

- 6コーナで経済性が高い

- 内刃が長く、大きなランピング角を確保

- 掘り込み・穴の繰り広げで高い生産性

おすすめの用途

- 汎用的に高送り加工を行いたい

- ランピング加工(掘込み・穴の繰り広げ)を行う

- 経済的な工具が欲しい

DoTwistBall ドゥー・ツイスト・ボール

機械の加速が追いつかないなら

特長

- 他の高送りカッタより大きなAPMX

- 高送り性能は控えめだが、APMXで能率を稼ぐ

- 機械が指令送りに追い付かない時に有効

- 加速距離の短い狭いポケット加工で優位性を発揮

おすすめの用途

- 機械が古い・大きい。テーブル送りがそれほど上がらない

- 狭いポケットで加速距離が十分にない

MillQuadFeed ミル・クアッド・フィード

難削材・長突き出しなら

特長

- 最も低い切込み角のカッタ

- 同一カッタボディに2種類の切込み角違いのインサートを装着可能

- 長突き出し加工でびびりに強い

- 難削材・高硬度鋼で寿命延長

- 耐欠損性に優れるフラットブレーカを用意

- 鍛造肌/窒化層/肉盛り/溶断面など強断続に対応

おすすめの用途

- ステンレス鋼・耐熱合金、高硬度鋼などの難削材加工

- 大型金型など突出し長が長い加工

- インサート欠損が頻発するため、とにかく欠けにくいカッタを要望

選定のまとめ

→ 用途に合わせて”最適解”が変わる

| こんな時は… | おすすめ |

|---|---|

| 汎用・経済性重視 | DoFeedTri |

| 狭いポケット・旧型機 | DoTwistBall |

| 難削材・長突き出し | MillQuadFeed |

6. まとめ — 最適な高送りを無料で試す

本記事のポイント

- 高送り加工の原理:切れ刃角度κを小さくすることで、切りくず厚さtを薄く保ちながらfzを大幅に上げられる

- 3つのメリット:優れた切りくず排出性、高い耐びびり性、工具寿命の大幅延長

- 注意点:パラメータ感度、主軸パワー要求、力の向きを考慮した選定が必要

- 最適選定:DoFeedTri / DoTwistBall / MillQuadFeed — 用途に応じた使い分けが次の差になる

「なぜ?」を理解した次は、実機で確かめる

高送りカッタの原理と選定のポイントを理解いただけたでしょうか。

しかし、本当の最適解は実機でしか確認できません。被削材、機械、治具、加工形状——現場の条件は千差万別だからです。

🎁 高送りカッタモニターキャンペーン実施中

タンガロイでは、DoFeedTri / DoTwistBall / MillQuadFeed の3シリーズを対象に、無料モニターキャンペーンを実施しています。

初回サンプル無料

実機での評価をリスクなしで開始

テスト工具提供

結果良好+条件達成でホルダを無償提供

特性の違いを認識

用途最適化の選択肢を広げる

特典獲得条件

| 条件① | 条件② | 特典 |

|---|---|---|

| インサート購入 (刃数×10個、5枚刃以上は50個) |

テスト結果を 所定フォーマットで提出 |

テスト工具として ホルダ無償提供 |

※1ユーザー10セットまで ※予定数量到達で終了する場合あり

今すぐモニターで最適解を見つける

「DoFeedだけが高送りではない」——特性の異なる3シリーズを理解し、

あなたの加工に最適な高送りカッタを無料で試してみませんか?