長突き出しドリル加工の悩み解消!工具剛性を最大化するモジュラーボディ

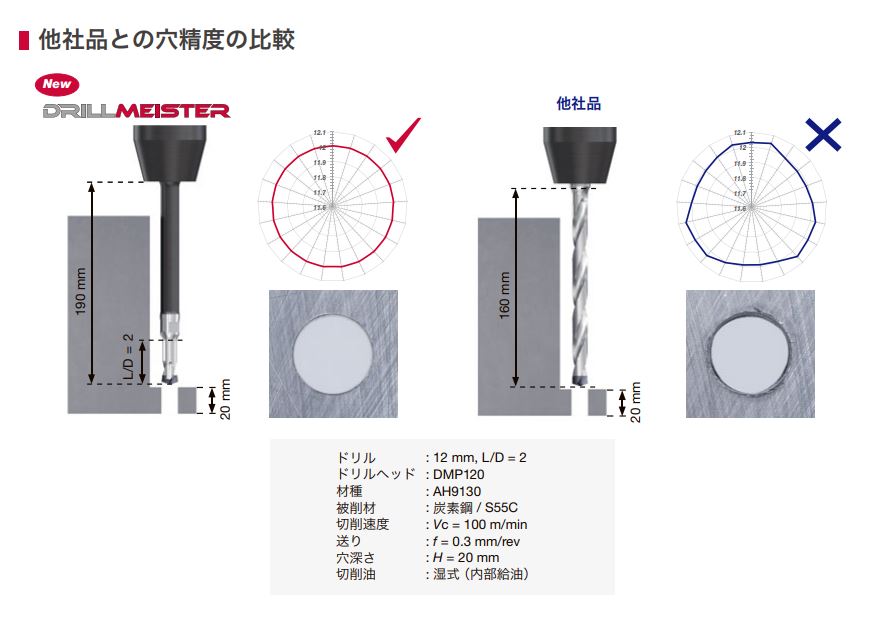

長突き出しドリル加工において、工具剛性の低さは多くの現場で共通する悩みでした。工具干渉を避けるために必要以上に長いドリルを使用せざるを得ない現状は、穴径精度の低下、真円度の低下、工具寿命の短縮、突発的な工具折損といった問題を引き起こします。これらのトラブルを抑えるために切削条件を低く設定することや、安定性の高いHSSドリルを使用することで、生産性の低下を余儀なくされてきました。

多くの技術者がこの状況に妥協してきた背景には、選択肢の少なさがありました。

しかし、DrillMeisterモジュラーボディの登場により、新たな解決策が提供されるようになりました。工具剛性を最大化し、生産性を向上させるこの革新的なソリューションは、現場の悩みを解消し、新しい加工の可能性を切り拓きます。

DrillMeisterモジュラーボディの紹介

DrillMeisterモジュラーボディは、工具干渉を避けるために長いドリルを使用する現場にとって革新的な解決策です。

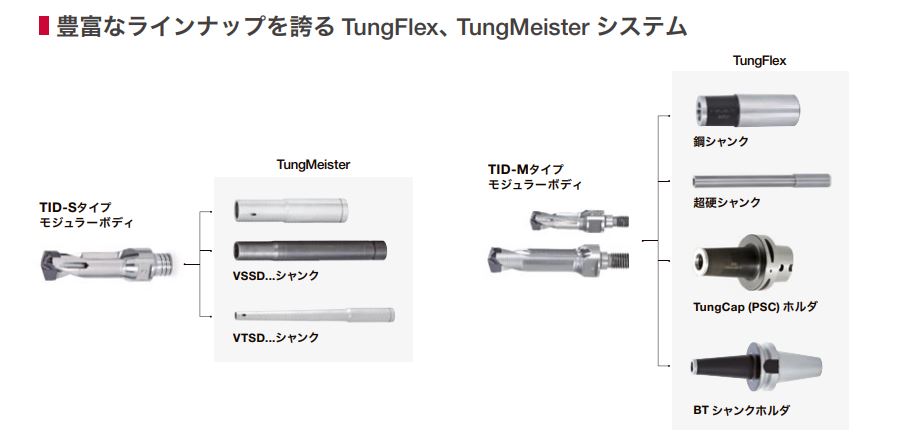

このモジュラーボディは、一般的に販売されているMねじ締結のシャンクと互換性があり、さまざまな加工条件に対応できます。

L/D=2,3という最小限の溝長を持つことで、必要な突出し長を保ちながら工具剛性を最大化し、干渉を避けることが可能です。

また、シャンク側にも多様な径や長さ、材質が用意されており、加工状況に応じて最適な組み合わせを選択することができます。これにより、加工の柔軟性と効率が飛躍的に向上し、現場の多様なニーズに応えることができます。

モジュラーボディを使用した工具剛性最大化ソリューション

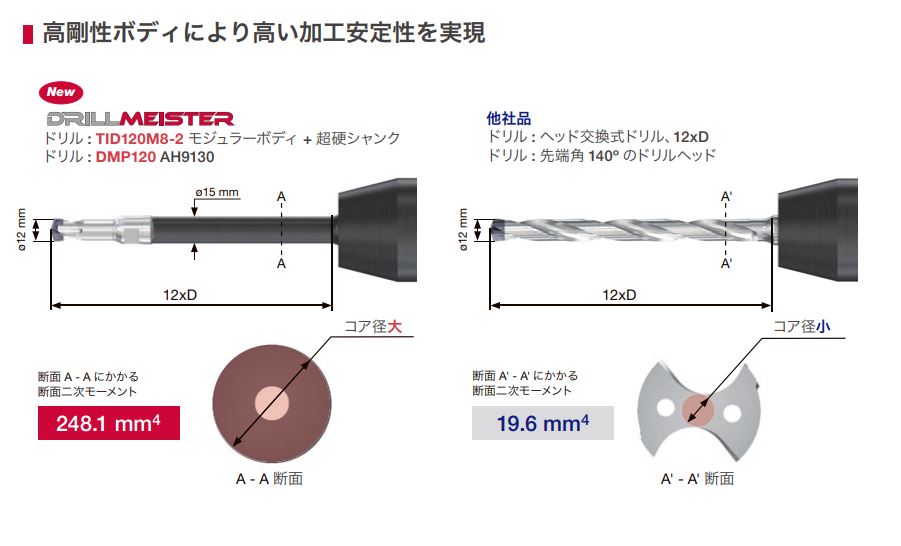

ドリルには切りくず排出のために溝を設ける必要がありますが、この溝が工具剛性を低下させる原因となります。そのため、理想的なドリルの設計では、溝の長さを穴の深さにできるだけ近づけ、それ以外の部分は剛性の高い完全円筒部を持つ工具が最適です。この設計により、工具剛性が最大化され、加工の精度や寿命が向上します。DrillMeisterモジュラーボディは、この理論に基づいて設計されており、工具剛性の最大化の実現が可能です。

お客様での活用事例

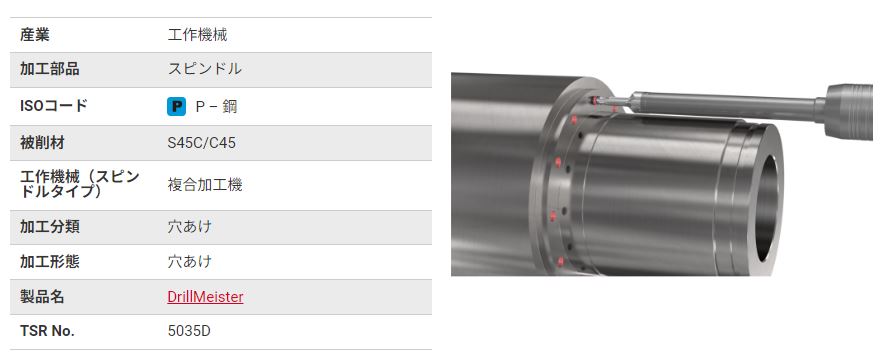

■工作機械スピンドルにおける成功事例

工作機械のスピンドルの加工で、工具干渉のために長突き出しの穴加工をする必要があった。

従来品はHSS製の20xDロングドリルを使用していたが、突出し長が長く加工が安定しないため、低い切削条件で加工を行っていた。

生産性向上を目的にDrillMeisterのモジュラーボディと200mmの超硬シャンクを組み合わせることで、干渉を避けつつ工具剛性を向上させた。結果として、加工が安定し10倍の加工能率向上を実現した。

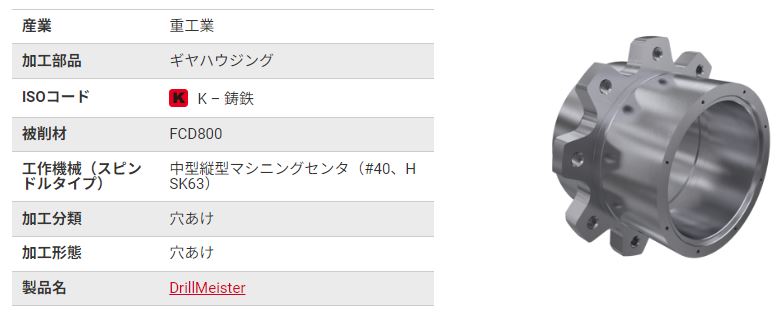

■ギアハウジングにおける成功事例

鋳鉄製ギヤボックスのボルト貫通穴加工で、従来は他社製の5×Dヘッド交換式ドリルを使用し、干渉を避けるために長い工具を使用していたが、工具寿命に問題があった。

加工の安定性を向上させ、工具寿命を延ばすために、DrillMeisterモジュラーヘッドとΦ20スチールシャンクを組み合わせて工具剛性を高めることを提案しました。

その結果、工具寿命は1.7倍になった。

まとめ

DrillMeisterモジュラーボディは、長突き出しドリル加工における工具剛性の問題を解決する革新的なソリューションです。工具剛性を最大化し、加工精度と工具寿命を向上させることで、生産性を飛躍的に高めることが可能です。現場でのトラブルを解消し、より効率的な加工を実現するために、DrillMeisterモジュラーボディをぜひご検討ください。