- 工具選定のポイントがわかる

- 溝幅精度に影響を与える事項がわかる

- 横送り加工のコツがわかる

- 外径溝入れ・横送り加工用工具の選定

- 溝幅の精度

- 横送り加工

- 取り付けと切込み目安

- ツールパスの注意点(溝入れ+横送り)

- ツールパスの注意点(隅Rの加工)

- ツールパスの注意点(抜け際のリングばり)

外径溝入れ・横送り加工用工具の選定

外径溝入れの工具選定はクランプオン式の溝入れ工具が第一選択になります。

クランプオン式溝入れ工具の特長は溝入れと横送りのどちらも加工も可能で、工具集約ができる点にあります。

その他にも、深溝の場合は切りくず処理性が高いセルフクランプ式、ワーク剛性が低い場合はスクリュークランプ式といったように加工用途に適合した工具を選定してください。

溝幅の精度

インサートは主にプレス後にコーティングを施した型押品と研削を行った研削品に分類されます。

研削品のほうが加工精度が高く、加工物の精度によってインサートの使い分けを行います。

また、ワークの突き出し量やインサートの溝幅も加工精度に影響を及ぼします。

突き出しが長い場合、切削力によって被削材がたわみやすく、溝幅はシャープエッジ、もしくはコーナRが小さいほうが小さい切削抵抗で加工が可能です。

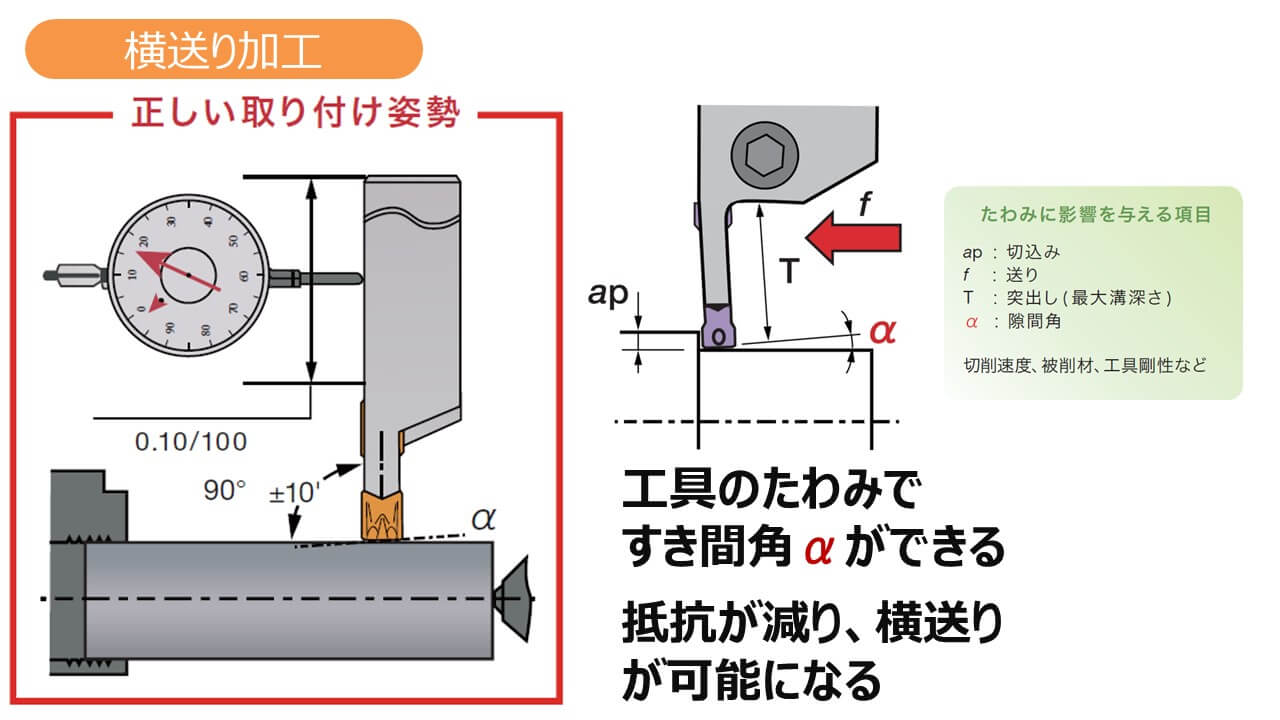

横送り加工

溝入れ工具での横送り加工は、溝幅に対して溝深さが浅い場合などに工具集約や加工時間の短縮などのメリットがあります。

一方で、工具やツールパスの面で注意点が多く、使用時に気を付ける点を説明します。

取り付けと切込み目安

横送り加工は工具がたわんだ際に生じる隙間角(α)によって、抵抗を減らすことで加工が可能になります。

横送りの安定性を保つために、最小切込みがインサートのコーナR(rƐ)より大きい値、最大切込みは溝幅(W)の80%程度の値を切込みの目安として設定してください。

ツールパスの注意点(溝入れ+横送り)

横送り加工は切削抵抗がかかりやすい加工のため、たわみを解放せずに溝入れ加工を行うと工具が欠損する可能性があります。

たわみを解放するために、壁際では0.1mm程度被削材から工具を離してから次の溝入れ加工を行います。

その際に生じる壁際の段差については、必要に応じて加工の最後に突き加工で仕上げを行ってください。

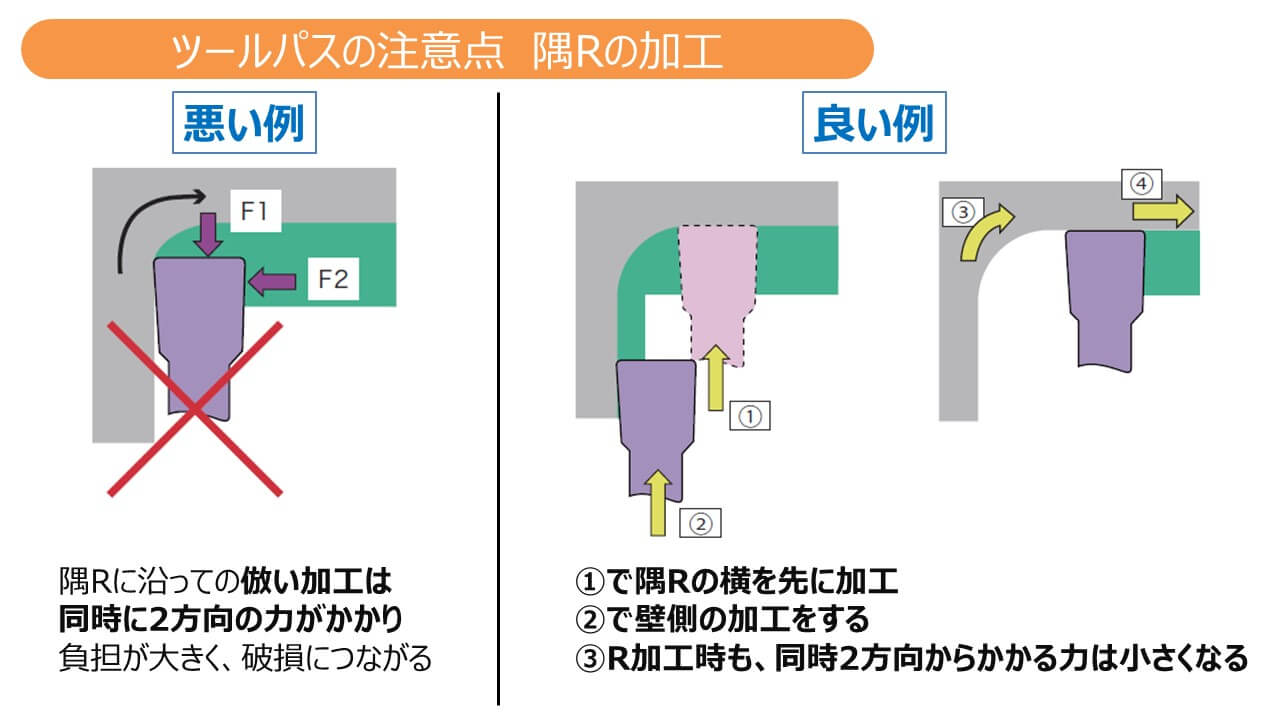

ツールパスの注意点(隅Rの加工)

隅Rに沿って倣い加工をする場合、同時に二方向から力がかかり工具が欠損する恐れがあります。

始めに隅Rの横を突き加工で除去した後に、壁際の倣い加工を行うことで同時に二方向からかかる力を低減することができます。

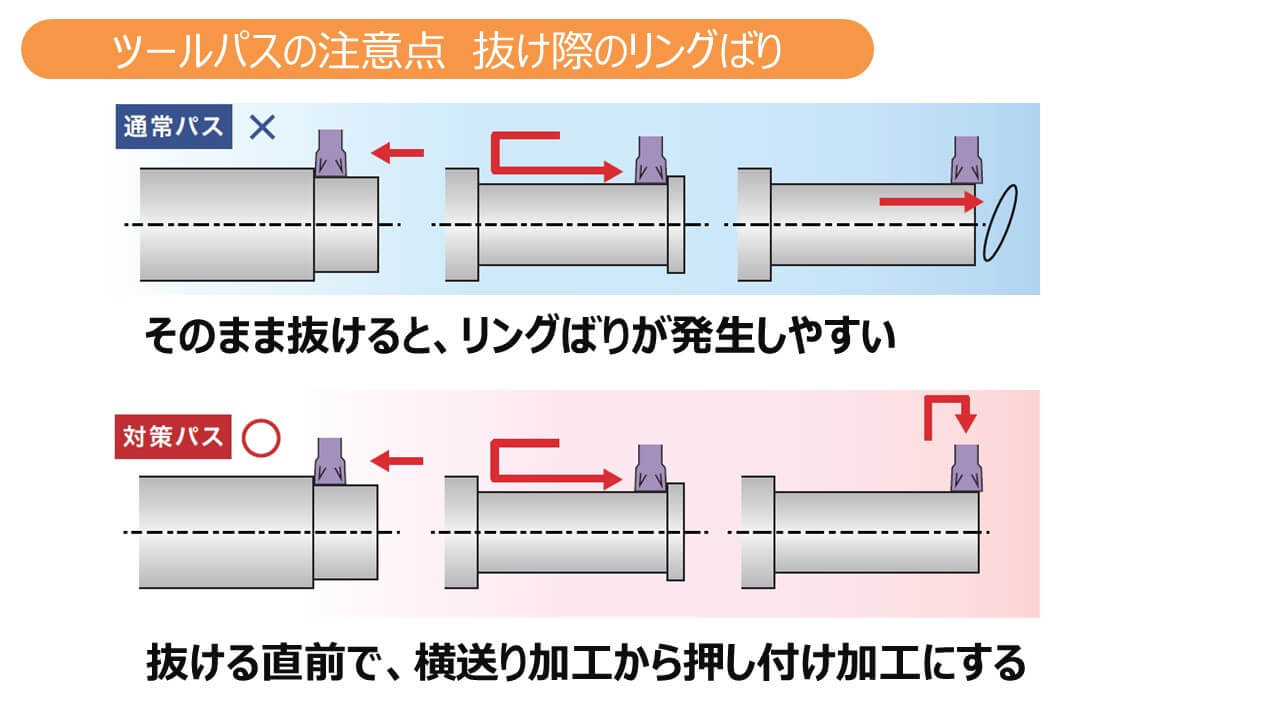

ツールパスの注意点(抜け際のリングばり)

棒状の被削材など抜けのある加工をする際に、横送りのまま抜けるとリングばりの発生につながります。

特に、心押台などにリングばりが絡まった場合は、被削材を傷つけたり切りくず絡みが発生するなどの弊害を引き起こす原因になります。

その際は、抜け際を溝幅以下残して加工を行い、残した部分は最後に突き加工を行うことでリングばりの発生を防ぐことができます。

関連製品やセミナーの詳細はこちら

オンラインセミナーはこちら

タンガロイでは技術テーマ別のオンラインセミナーアーカイブを配信しています。

お申込みいただければ、無料でいつでもどこでも視聴ができます。

オンラインセミナーアーカイブ配信

「旋盤での溝加工を極める!!インサート形状の進化で切屑処理と高能率化!!」

・突切り加工の工具選定と加工のポイント

・外径溝入れ加工の工具選定と加工のポイント

・端面溝入れ加工の工具選定と加工のポイント

・内径溝入れ加工の工具選定と加工のポイント

・溝入れ加工のトラブルシューティング