Iwaki, Giappone – Gennaio 2026 – Tungaloy Corporation (Presidente: Satoshi Kinoshita, Sede centrale: Iwaki City, Prefettura di Fukushima) annuncia l’ampliamento dell’applicazione del suo grado PVD AH8015 a quattro serie di utensili di fresatura: DoForceTri, MillQuadFeed, TungTriShred e DoQuadMill, migliorando la resistenza all’usura e la durata dell’utensile in diverse operazioni di lavorazione.

Sfide e tendenze

In una vasta gamma di settori come l’automotive, i macchinari per l’edilizia, l’aerospaziale e la produzione di stampi, la domanda di maggiore efficienza produttiva e riduzione dei costi è più forte che mai. In particolare, quando si lavorano materiali difficili da tagliare come la ghisa, le leghe resistenti al calore e gli acciai temprati, la frequente sostituzione degli utensili a causa dell’usura diventa un ostacolo importante al miglioramento della produttività.

In queste condizioni di mercato, la necessità di utensili altamente resistenti all’usura in grado di offrire una maggiore durata e prestazioni di lavorazione stabili è in rapido aumento. Per affrontare questa sfida, Tungaloy ha ampliato il grado PVD AH8015 a quattro linee di utensili di fresatura, fornendo elevata affidabilità e convenienza nella lavorazione di materiali difficili da tagliare. |

Panoramica del prodotto

DoForce-Tri

Application: Cutter for shoulder milling and face milling.

Features:

- Uses double-sided inserts with six cutting corners to reduce cost and improve productivity.

- Capable of a wide range of machining such as shoulder milling and slotting.

- Curved cutting edge design reduces cutting resistance while maintaining good chip evacuation.

👉 A tool suitable for applications where improving the efficiency and economy of shoulder milling is desired.

TungTriShred

Application: High-productivity roughing cutter for shoulder milling and slotting.

Features:

- Serrated cutting edges split chips to suppress chatter.

- Two types of inserts can be used on the same cutter body.

- Delivers stable high-efficiency rough machining even with long overhangs.

👉 Ideal for situations where you want to suppress chatter and increase rough machining efficiency.

DoQuadMill

Application: Face milling cutter for general face milling, including near walls and corners.

Features:

- Uses 8-corner inserts with a focus on economy and accessibility.

- Supports rough to finish face milling while avoiding interference.

- Low resistance and low cutting forces make it strong even with unstable workpieces.

👉 A tool suitable for face milling and corner cutting where accessibility is required.

MillQuadFeed

Application: Milling cutter for high-feed machining.

Features:

- Two types of inserts with different entry angles can be mounted on the same body.

- High rigidity and low resistance design enables high-efficiency machining and long tool life.

- Supports a wide range of applications including shoulder milling and plunging.

👉 A versatile cutter that enables high-feed machining tailored to different applications by changing the entry angle.

Vantaggi e caratteristiche

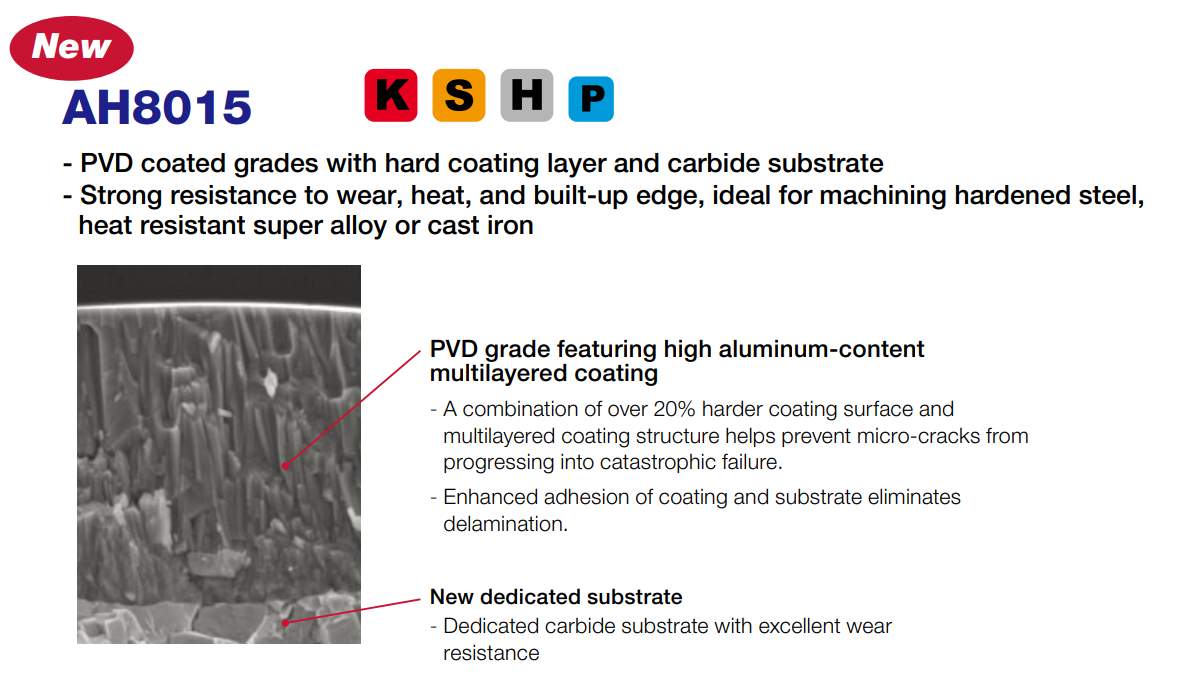

Caratteristica 1: Eccellente resistenza all’usura con rivestimento PVD ad alta durezza

- Il rivestimento PVD ad alto contenuto di alluminio forma una pellicola dura e densa.

- Sopprime la progressione dell’usura anche durante le lunghe operazioni di taglio, mantenendo una stabile precisione di lavorazione.

- Garantisce una maggiore durata dell’utensile, soprattutto nella lavorazione di materiali difficili da tagliare come la ghisa, le leghe resistenti al calore e gli acciai temprati.

Caratteristica 2: Adattabilità a una vasta gamma di condizioni di lavorazione

- La gamma è stata ampliata con l’aggiunta del grado AH8015 per completare i gradi esistenti.

- Consente una selezione ottimale del grado in base al materiale da lavorare e alle condizioni di lavorazione.

- Copre una vasta gamma di esigenze, dal taglio ad alta efficienza alla finitura di alta precisione.

Caratteristica 3: Migliore produttività ed efficienza dei costi

- La maggiore durata dell’utensile riduce la frequenza di cambio dell’utensile.

- La qualità stabile della lavorazione aiuta a ridurre i tassi di difetto e ad abbreviare i tempi di configurazione.

- Di conseguenza, contribuisce alla riduzione complessiva dei costi di produzione.