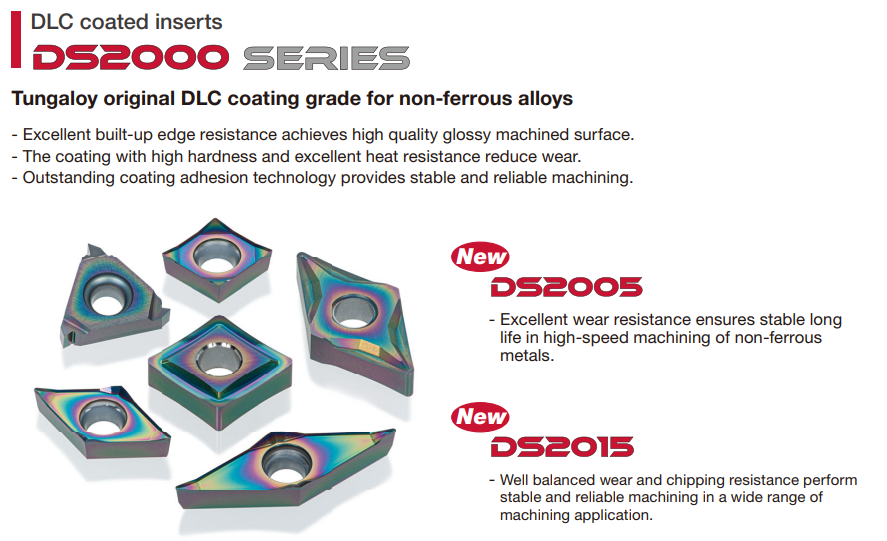

Iwaki, Giappone – gennaio 2026 – Tungaloy Corporation annuncia la nuova linea di rivestimenti DLC DS2000 Series, dedicata alla lavorazione di alluminio e metalli non ferrosi. Superiore finitura superficiale, lunga durata e maggiore produttività nelle operazioni di tornitura e fresatura.

Sfide e tendenze

Negli ultimi anni, la tendenza verso un design leggero e una maggiore efficienza ha subito un’accelerazione in una vasta gamma di settori, tra cui l’automotive, l’aerospaziale, i semiconduttori, la robotica e i materiali per l’edilizia. Tra questi, l’adozione di leghe di alluminio e metalli non ferrosi, noti per le loro proprietà di leggerezza e alta resistenza, si sta rapidamente espandendo. Di conseguenza, la domanda di lavorazione efficiente e ad alta precisione di questi materiali è in aumento.

Tuttavia, l’alluminio è soggetto a problemi quali la formazione del tagliente di riporto e la generazione di bave durante il taglio, rendendo difficile mantenere una durata stabile dell’utensile e una qualità costante della finitura superficiale. Sul mercato, c’è una forte necessità di soluzioni di lavorazione in grado di superare queste sfide, ottenendo al contempo produttività e qualità.

Panoramica del prodotto

inserti ISO

Applicazione:

Grado con rivestimento DLC per tornitura di metalli non ferrosi (ad es. tornitura esterna).

Caratteristiche:

- Eccellente resistenza al tagliente di riporto (BUE) e all’incollamento, offre una finitura superficiale brillante e di alta qualità.

- L’elevata durezza e la resistenza al calore aiutano a sopprimere la progressione dell’usura per una durata dell’inserto stabile e lunga.

- La forte adesione del rivestimento supporta una lavorazione affidabile e stabile.

- Scelta di rompitrucioli per i materiali non ferrosi: AL (positivo) / 28 (negativo) per un migliore controllo del truciolo e una riduzione dell’aggrovigliamento del truciolo.

👉 Ideale quando si desidera una finitura superficiale costante e una maggiore durata dell’utensile nella tornitura di materiali non ferrosi, soprattutto dove il tagliente di riporto e l’incollamento sono un problema.

TungThread

Applicazione:

Grado rivestito DLC per la filettatura (esterna/interna) di materiali non ferrosi , tipo a profilo parziale.

Caratteristiche:

- Consente un’elevata qualità della superficie della filettatura riducendo significativamente l’incollamento e il tagliente di riporto sull spoglia superiore e sul fianco dell’inserto, contribuendo a rallentare l’usura.

- Inserti rettificati ad alta precisione per una qualità costante della filettatura.

- Il profilo parziale a 60° / 55° supporta filettature sia esterne che interne; applicabile a filettature ISO metriche (M), UN, W e G.

👉 Ideale quando si desidera una qualità costante della filettatura nei materiali non ferrosi, riducendo al minimo l’incollamento, i problemi superficiali e l’usura rapida

TungForce-Rec

Applicazione:

Fresa a spallamento retto a 90° per una fresatura affidabile e ad alta efficienza.

Caratteristiche:

- Inserto con fondo a V e meccanismo di bloccaggio sicuro per una lavorazione stabile.

- Il design del corpo ad alta rigidità e il bloccaggio sicuro aiutano a prevenire il movimento dell’inserto.

- Progettato per offrire prestazioni stabili anche in applicazioni di piccolo diametro.

👉 Ideale quando si desidera una fresatura a spallamento retto affidabile e ad alta produttività con una forte stabilità del processo.

Tung-Tri

Applicazione:

Fresa a spallamento retto economica e resistente alle vibrazioni.

Caratteristiche:

- Inserto economico a 3 taglienti con ampio angolo di spoglia che riduce la forza di taglio e migliora la formazione del truciolo.

- Geometria inclinata del tagliente e passo differenziato sulla fresa aiutano a sopprimere le vibrazioni.

- Gli ampi angoli di spoglia/inclinazione supportano un taglio dolce mantenendo la resistenza del tagliente.

👉 Ideale quando si desidera una fresatura a spallamento stabile ed economica con una buona azione di taglio.

TungAluMill

Applicazione:

Fresatura a spallamento ad alta velocità per alluminio e materiali non ferrosi.

Caratteristiche:

- Design di bloccaggio dell’inserto sicuro e stabile con un esclusivo fondo a forma di V per la lavorazione ad alta velocità.

- Geometria del tagliente ottimizzata per la lavorazione dell’alluminio.

- Applicabile a una vasta gamma di operazioni (ad es. tasche/scanalature e rampe elicoidali).

👉 Ideale quando si desidera una fresatura ad alta velocità affidabile di alluminio e metalli non ferrosi con un’ampia copertura di applicazioni.

DoMultiRec

Applicazione:

Fresa multifunzionale forante (tagliente centrale).

Caratteristiche:

- La presenza del tagliente centrale consente molteplici operazioni, inclusa la foratura.

- L’inserto presenta un tagliente centrale e un tagliente periferico su un lato.

- L’inserto bilaterale presenta quattro taglienti (anteriore/posteriore; posizioni centrale/periferica).

👉 Ideale quando si desidera ridurre i cambi utensile e massimizzare la versatilità con una sola fresa.

TFE / EFE (TungMill / TFE12, EFE12)

Applicazione:

Fresatura per spianatura ad alta precisione focalizzata sulla finitura superficiale e sulla precisione.

Caratteristiche:

- Design del corpo che alleggerisce la fresa, per una lavorazione ad alta precisione.

- Sedi regolabili per una maggiore precisione sulla finitura superficiale.

- Variazioni del passo dell’inserto (densità) per selezionare il miglior rapporto tra economia e produttività.

👉 Ideale per la spianatura di precisione dove la finitura superficiale costante è fondamentale.

DoPent

Applicazione:

Fresa per spianatura ad alta velocità con finitura superficiale superiore (tutti i materiali).

Caratteristiche:

- Inserto pentagonale, bilaterale, economico con 10 taglienti.

- Il concetto di bassa forza di taglio favorisce una lavorazione stabile.

- Particolarmente adatto per pezzi sottili o a bassa rigidità grazie alle forze di taglio radiali ridotte.

👉 Ideale quando si desidera un basso costo per tagliente + fresatura di spianatura stabile ad alta velocità con una buona finitura.

TungMill

Applicazione:

Soluzione di fresatura per acciaio e ghisa (spianatura/spallamento/smussatura).

Caratteristiche:

- Fresa leggera con un basso carico di taglio pur mantenendo la rigidità.

- La versione TPW/EPW presenta un inserto a 4 taglienti che bilancia tagliente affilato e resistenza del tagliente.

- L’inserto a 45° e a 90° supporta la fresatura a spallamento retto e la spianatura attorno a ostacoli/attrezzature.

👉 Ideale per la fresatura di acciaio/ghisa dove si desidera precisione, efficienza e stabilità.

Vantaggi e caratteristiche

Caratteristica 1: Ottenere superfici lavorate di alta qualità grazie all’eccellente prestazione anti-incollamento

- Il rivestimento DLC di nuova concezione sopprime significativamente l’incollamento nelle lavorazioni di alluminio e di metalli non ferrosi

- Previene la formazione di tagliente di riporto, offrendo finiture superficiali lucide e precise

- La qualità costante della superficie riduce la necessità di operazioni di finitura secondarie

Caratteristica 2: Durata dell’inserto grazie all’elevata durezza e resistenza al calore

- L’elevata durezza del film DLC (Diamond-like Carbon) riduce al minimo la progressione dell’usura del tagliente

- L’eccellente resistenza al calore garantisce prestazioni stabili anche nella lavorazione ad alta velocità e ad alta efficienza

- Riduce la frequenza di cambio utensile e contribuisce alla riduzione complessiva dei costi

Caratteristica 3: Prestazioni stabili in una vasta gamma di applicazioni

- La forte adesione del rivestimento fornisce prestazioni di taglio stabili in varie operazioni come tornitura, filettatura e fresatura

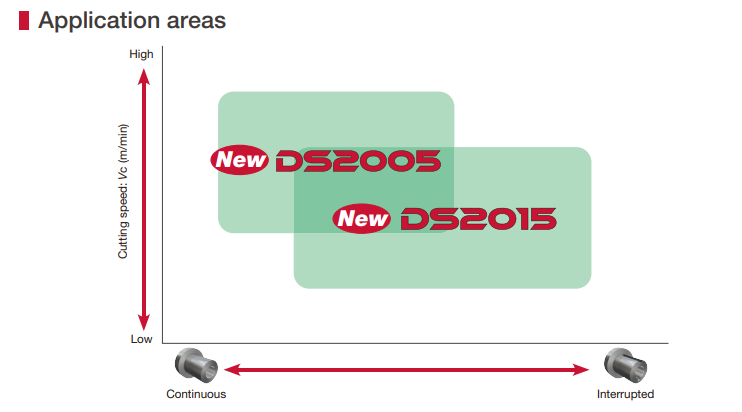

- Il grado DS2005 migliora la resistenza all’usura per la lavorazione ad alta velocità, ottenendo una maggiore durata dell’inserto

- Il grado DS2015 offre un ottimo rapporto tra resistenza all’usura e alla scheggiatura, consentendo una lavorazione stabile in una vasta gamma di condizioni