Superar los retos del desgaste de la herramienta en el fresado de materiales de alta resistencia

Antecedentes y situación actual:

En el fresado de materiales difíciles de cortar y aceros de gran dureza, las fresas de mango son una elección muy habitual. Sin embargo, estos materiales tienen una alta resistencia específica al corte y elevadas temperaturas en la punta de la herramienta, lo que afecta significativamente a su vida útil. Especialmente al mecanizar aceros inoxidables, aleaciones de cobre y aceros de alta dureza, la temperatura de la punta de la herramienta de las fresas de mango aumenta considerablemente, provocando con frecuencia un desgaste prematuro y astillado. Esto provoca un aumento de los costes de la herramienta y de los gastos de mecanizado.

Desafíos sobre el terreno:

En estas condiciones, muchos centros de mecanizado se enfrentan a los límites de la vida útil de las herramientas, lo que exige cambiarlas con frecuencia. El resultado es una disminución de la eficacia operativa y un aumento de los costes de producción. Para los usuarios que seleccionan principalmente fresas de mango, este problema es un quebradero de cabeza diario, lo que aumenta la necesidad de buscar nuevas soluciones.

Tecnología innovadora de fresas de alto avance

Ventajas y Teoría de las herramientas de corte de Alto Avance:

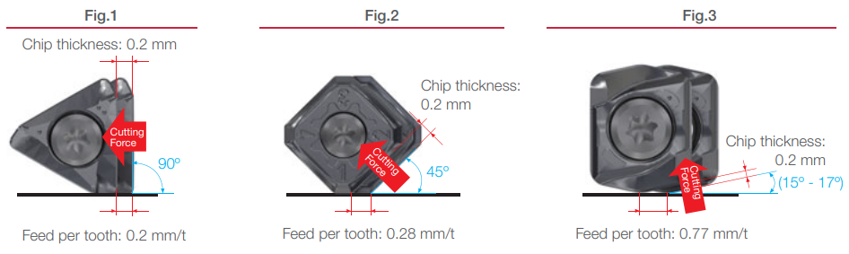

Las fresas de alto avance tienen una ventaja sobre las fresas de mango en el mecanizado en bruto de materiales difíciles de cortar y aceros de gran dureza. Esta ventaja radica en la reducción del ángulo de corte.

En el caso de AddDoFeed, el ángulo de corte es de 17°, lo que permite reducir el grosor de corte. Cuando el ángulo de corte es de 17°, el grosor de corte puede ser aproximadamente un tercio menor que el de una fresa con un ángulo de corte de 90°. Esto ayuda a suprimir el aumento de la temperatura de la punta de la herramienta y a prolongar su vida útil.

Retos y contramedidas de las cortadoras de alto avance:

Las fresas de alto avance ofrecen ventajas únicas, pero también presentan desventajas. Aunque permiten un espesor de corte fino, lograr una gran profundidad de corte (ap) como la de una fresa de mango es todo un reto. Muchos usuarios dan prioridad tanto a la vida útil de la herramienta como a la eficiencia del mecanizado, por lo que este aspecto es crucial.

Cuando se mecanizan materiales difíciles de cortar y aceros de gran dureza, las fresas de mango a menudo se astillan debido a la elevada resistencia específica al corte. Esto suele provocar una reducción de la profundidad de corte (ap) o de la anchura de corte (ae) y menores velocidades de avance, incluso con una mayor ap.

En el caso de las fresas de alto avance como AddDoFeed, que funcionan a profundidades de corte pequeñas, se puede mejorar la eficiencia global aumentando el avance por diente. De este modo, manteniendo una profundidad de corte reducida, los usuarios pueden lograr una eficacia de mecanizado igual o superior a la de las fresas de mango.

De este modo, AddDoFeed no sólo prolonga la vida útil de la herramienta, sino que también mejora la eficacia del mecanizado.

Prolongación de la vida útil de las herramientas:

Debido al pequeño ángulo de corte, se suprime la temperatura de la punta de la herramienta, lo que se traduce en un menor desgaste. Además, si se decide aumentar la velocidad de avance por encima de los niveles actuales, se puede reducir el desgaste al disminuir el número de contactos entre el filo de corte y la pieza por pasada.

Mejora de la eficiencia del mecanizado:

Incluso con una profundidad de corte pequeña, el aumento de la velocidad de avance permite recuperar la eficiencia del mecanizado, lo que se traduce en un procesamiento más eficaz.

Reducción de costes:

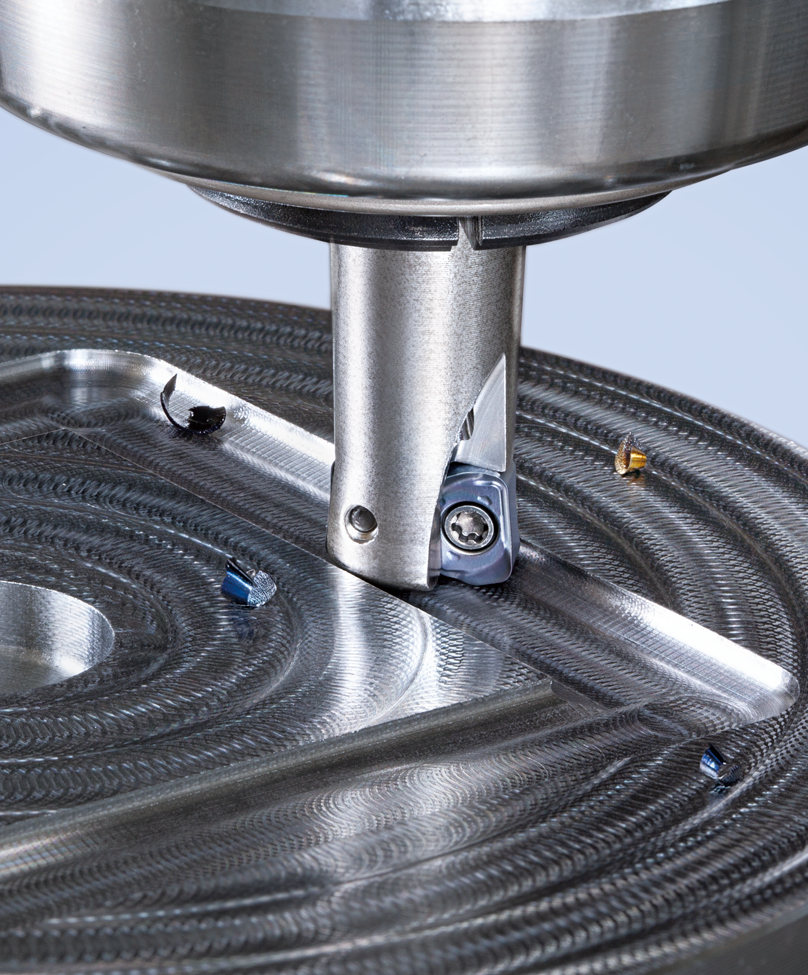

Mediante el uso de fresas de alto avance, es posible reducir los costes totales de mecanizado gracias a la «reducción del uso de plaquitas», la «disminución de los costes de herramientas al pasar de herramientas macizas a herramientas de tipo plaquita» y la «reducción de la frecuencia de cambio de herramientas».

Ventajas de AddDoFeed

Processing Efficiency with AddDoFeed

AddDoFeed’s unique 17° cutting angle minimizes chip thickness, reducing cutting resistance and improving efficiency. This design manages tool tip temperatures and wear, extending tool life for stable machining.

Proven Results and Tool Life

AddDoFeed optimizes cutting conditions and increases feed rates for challenging materials and high hardness steels. Available in tool diameters Φ8–16 mm with a 4-corner insert, it reduces tool usage and costs while minimizing frequent tool changes.

Visit Tungaloy’s eCat to explore the complete lineup of AddDoFeed

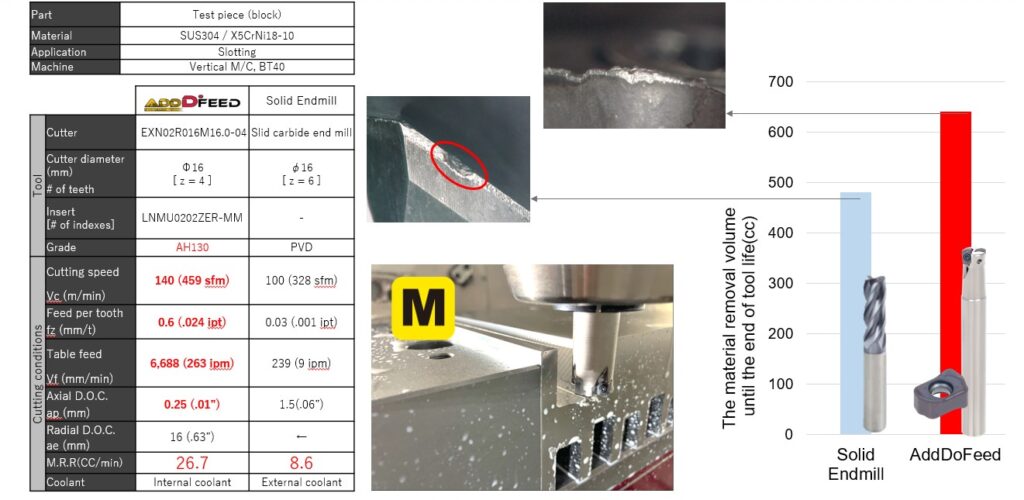

AddDoFeed Vs. Solid Endmill with 6 teeth for SUS304

3 times the machining efficiency

1.3 times the tool life

Tool cost estimation shows a 90% reduction in tool costs

| Product Name | AddDoFeed | Φ16 Solid End Mill |

|---|---|---|

| Insert Price (¥) *Reference price listed on a certain e-commerce site |

10 | 100 |

| Number of Corners | 4 | 1 |

| Number of Cutting Edges | 4 | 6 |

| Chip Removal Volume Until End of Life (cc) | 640 | 480 |

| Running Tool Cost per Set (¥) *Excluding the cutter body |

100 | 1,000 |

| Tool Cost per cc of Chip Removal ($/cc) | 0.16 | 2.08 |

AddDoFeed Success Reports from the Shop Floor

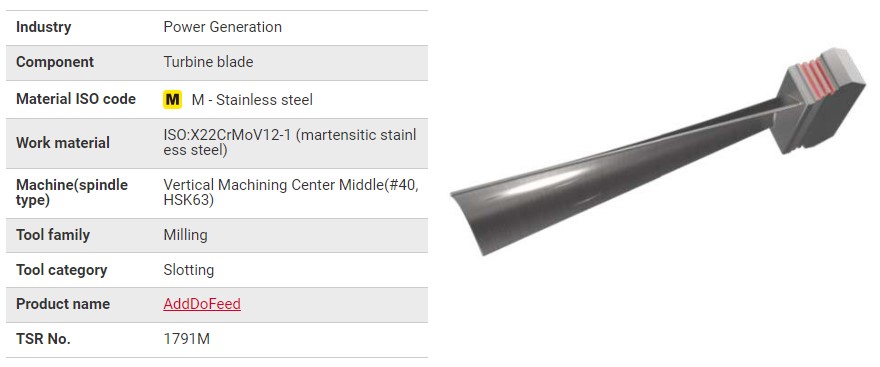

Successful Case in Turbine Blade Machining

High feed machining with AddDoFeed replaced traditional solid end mills, resulting in a 2.9 times increase in machining efficiency. Tool life was extended by 7.5 times, thanks to the excellent wear and heat resistance of AH8015 material and effective internal lubrication for tool tip cooling.

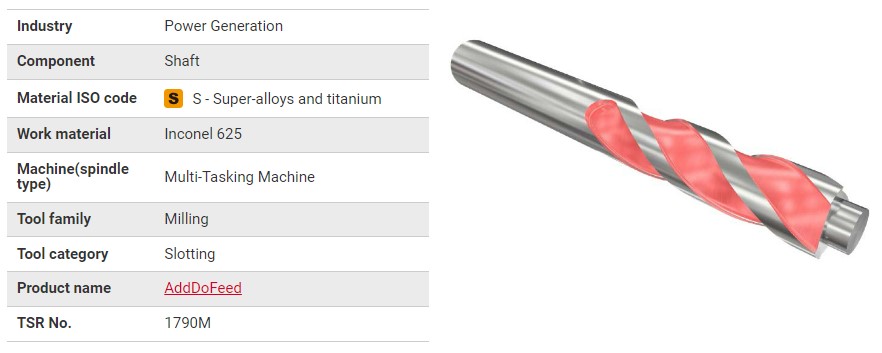

Successful Case in Inconel Shafts Machining

Traditionally used solid end mills. AddDoFeed generates thin chips with a small cutting angle, distributing cutting loads mainly to the tool tips. As a result, tool life doubled, and efficiency increased by 2.2 times.

Interested in How AddDoFeed Can Improve Your Processes?

Interact with our AddDoFeed chatbot to estimate the benefits of introducing AddDoFeed. By entering a few parameters, our specialist chatbot will provide you with tailored recommendations and specific advantages.