La Guía de Tungaloy para el Procesamiento de Roscado: Superando Desafíos Comunes y Explorando Alternativas

Bienvenido a nuestra guía detallada sobre el roscado con macho, una técnica muy utilizada para crear roscas internas. Aunque el roscado con macho ofrece comodidad, también puede plantear problemas, como roturas y posibles daños en la pieza. En este artículo, analizaremos en profundidad las causas de la rotura del macho de roscar y las contramedidas eficaces, y presentaremos las ventajas de utilizar fresadoras de roscas y herramientas de programación como alternativas al roscado tradicional.

Índice

Are you often troubled by frequent tap breakage?

En las operaciones de roscado se suelen utilizar machos de roscar. Sin embargo, los machos son propensos a romperse bajo cargas elevadas, lo que supone un inconveniente importante. Cuando un macho de roscar se rompe durante el proceso, extraerlo puede resultar extremadamente difícil y supone un riesgo de dañar la pieza. Incluso con materiales caros, esto aumenta la probabilidad de fabricar productos defectuosos.

What Causes Tap Breakage? A Comparison with Thread Mills

There are several main causes of tap breakage:

- Atasco de virutas: Los machos cortan roscas continuamente, lo que produce una gran cantidad de virutas que pueden obstruir la herramienta.

- Materiales duros como el acero endurecido: En materiales duros, la carga sobre el macho de roscar aumenta, provocando la rotura de la herramienta.

- Machos estrechos: Los machos de diámetro estrecho son especialmente propensos a romperse bajo cargas elevadas.

En la tabla siguiente se comparan los machos y las fresas de roscar para las mismas operaciones de roscado. Las fresas de roscar, que cortan de forma intermitente en lugar de continua, tienen la ventaja de ser menos propensas a la rotura.

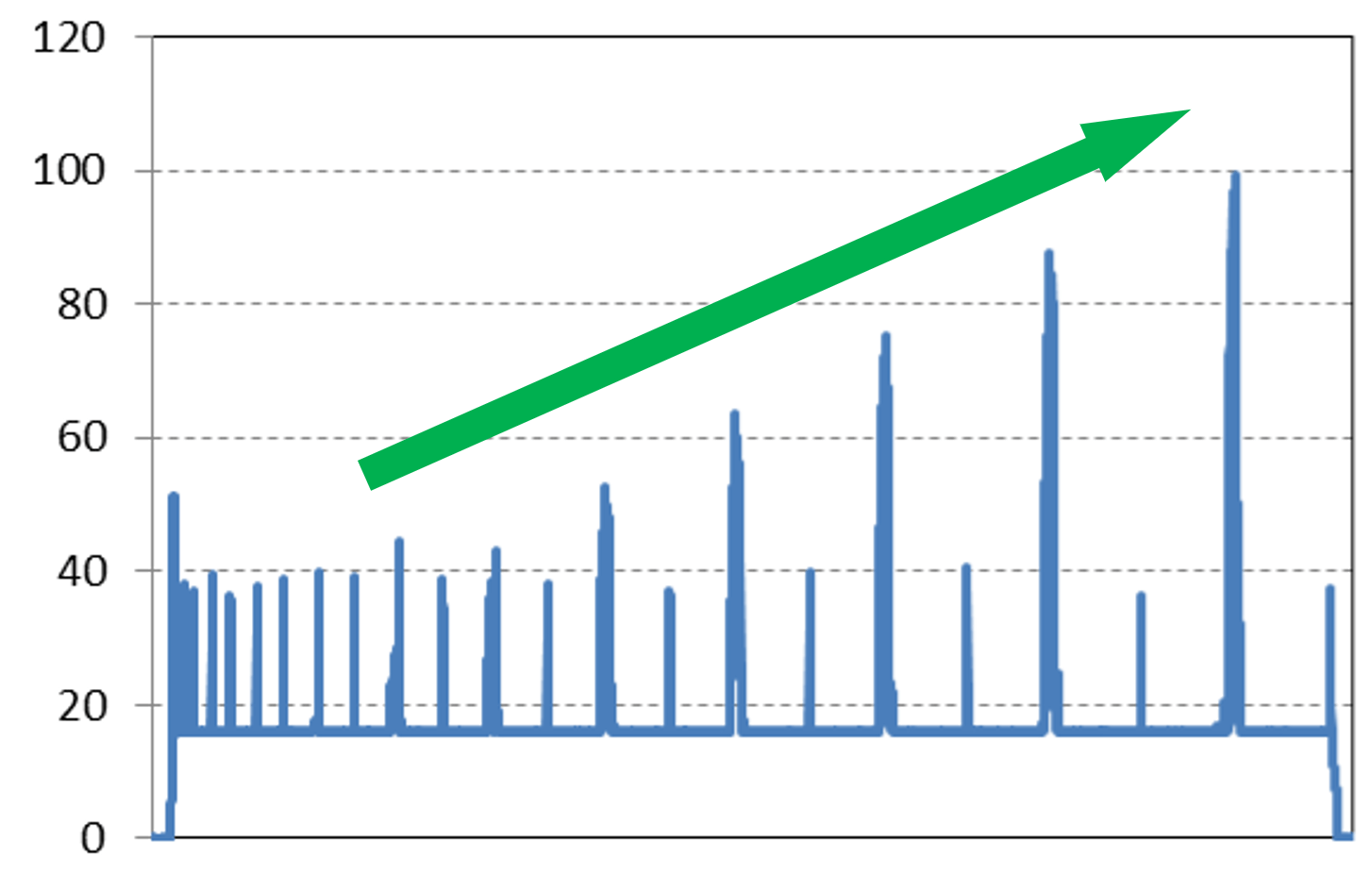

| Tap | Thread Mill | |

|---|---|---|

| Cutting Load |

Spindle current (A)

Thread depth

Vc: 10 m/min, Step interval: 2mm High cutting resistance, increasing with depth → Risk of tool breakage and workpiece scrap → Thread deformation in thin-walled areas |

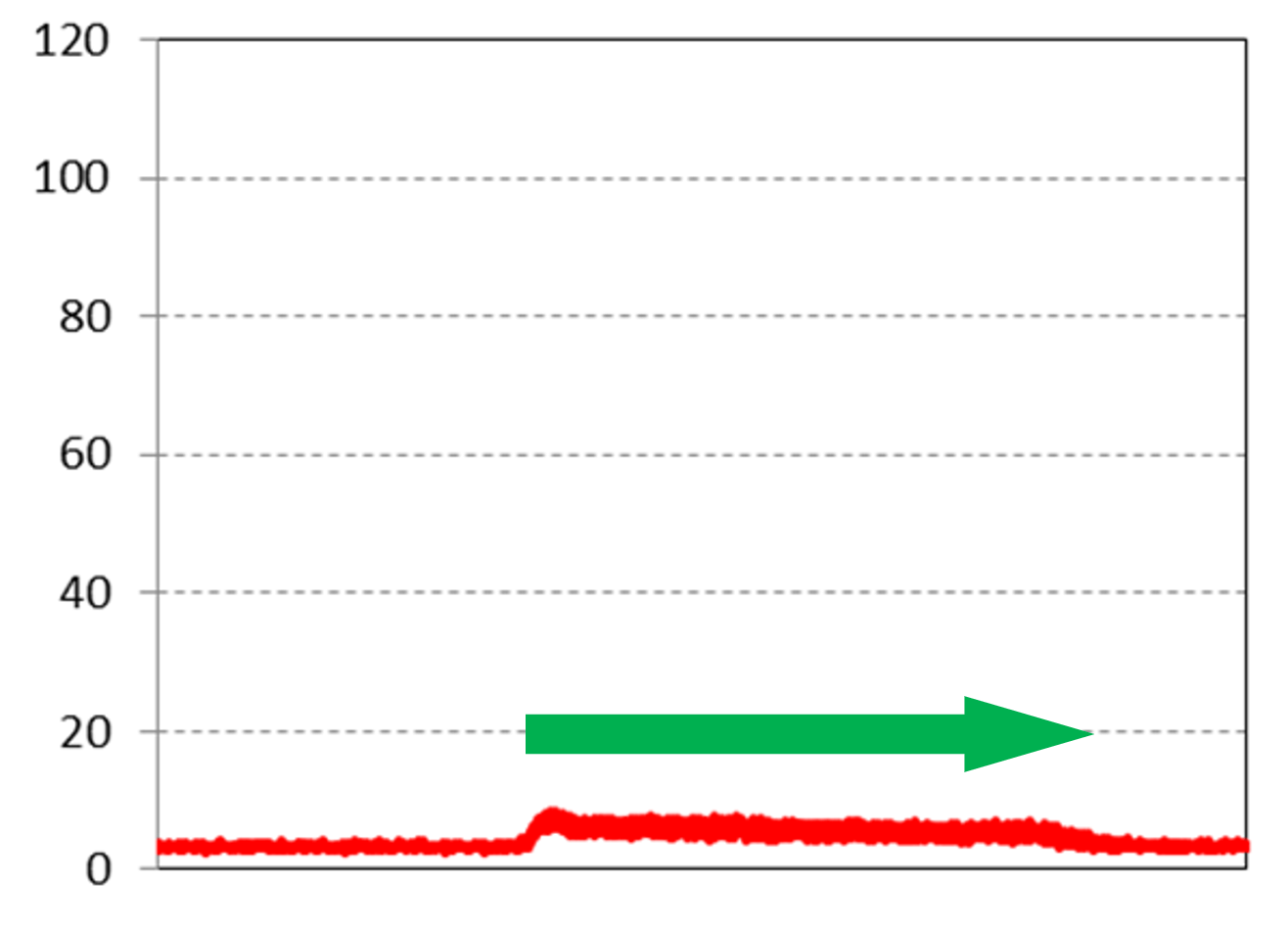

Spindle current (A)

Thread depth

Vc: 95 m/min, fz: 0.02 mm/z Low cutting resistance, stable → Less risk of tool breakage → Achieves precise thread shape even in thin-walled areas Machine used: BT30, Thread spec: Rc1/4 |

| Chips | Since it is continuous cutting, chips tend to elongate

→ Chips may entangle the tool, requiring removal → Risk of sudden breakage due to chip biting

|

Due to intermittent cutting, chips are finely broken

→ Prevents unplanned stops due to irregular operations → Ensures safety during unattended overnight operation

|

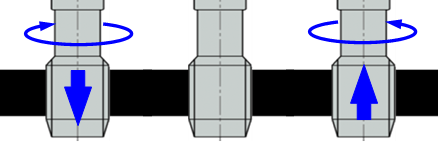

| Difference in Machining Method | Uses the machine’s fixed cycle.

Tool only moves up and down

|

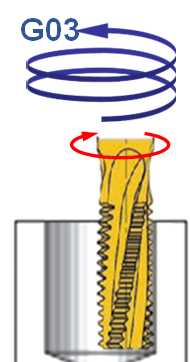

Uses the machine’s helical interpolation function.

Moves in arc interpolation G02, G03, while simultaneously moving along the Z-axis in depth direction. → Slightly more complex program creation

|

| Removal of Broken Tool | Removal with a tap drill is required. Workpiece damage may occur. |

Even if it breaks, only the fragments need to be removed. Reprocessing is possible. |

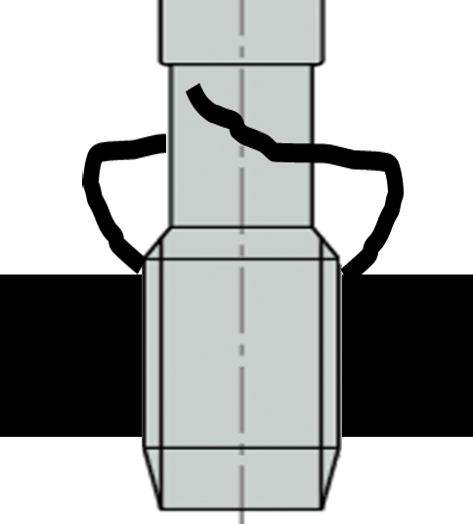

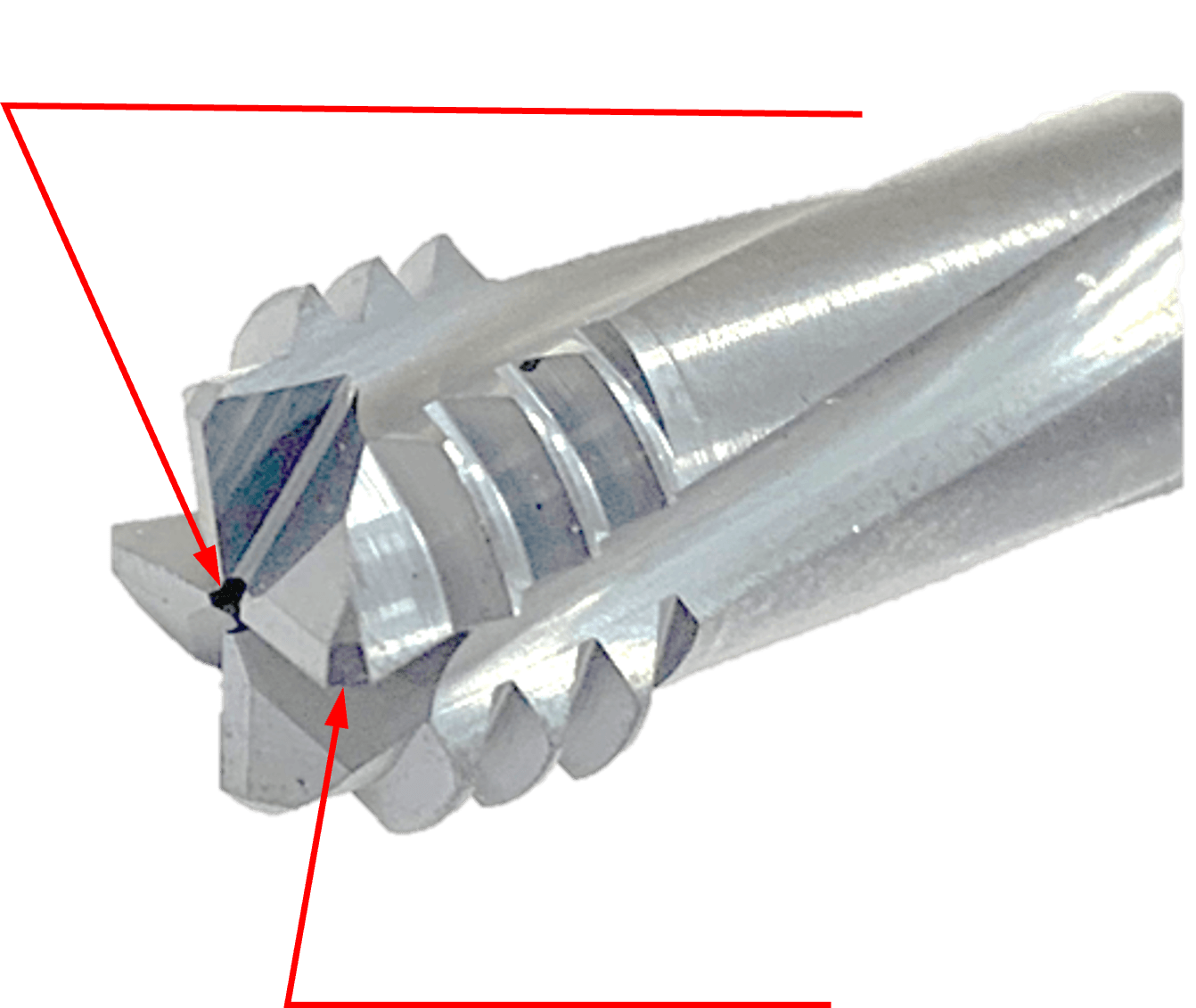

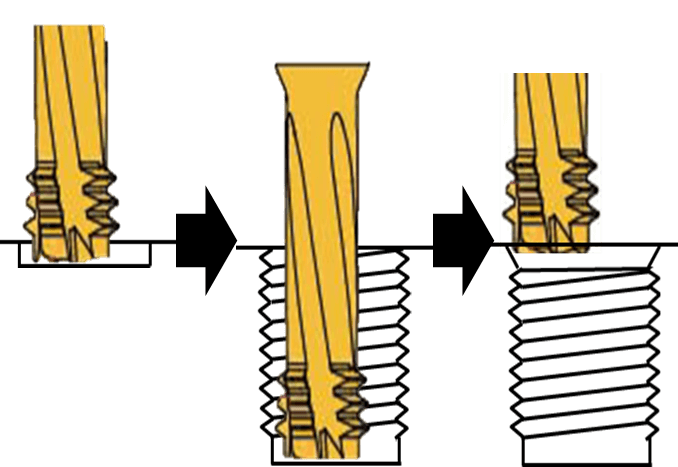

Fresa de roscar con filo de corte frontal capaz de roscar sin agujero piloto!

Presentamos una herramienta entre las roscadoras que puede mejorar significativamente la productividad.

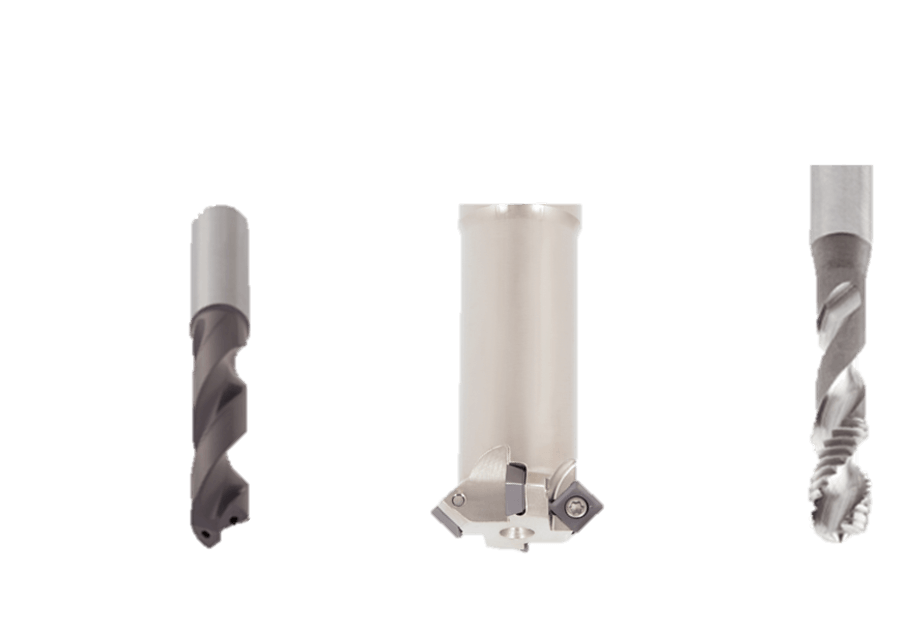

Esta fresa de roscar de canto inferior, que presentamos hoy, es una cómoda herramienta que puede combinar el taladrado, el roscado y el biselado sin necesidad de realizar un agujero piloto!

| Tap | MTECD with Face Cutting Edge | |

|---|---|---|

|

Cutting fluid outlet

(For pitch less than 1mm,

external lubrication only)

Chamfering cutting edge

|

|

| Machining Method |

Drilling tool

Chamfering

Tap

Three types of tools and processes are required: drilling, chamfering, and chamfering tapping. |

Simultaneous

drilling and threading

Chamfering

process

(Start)

(End)

Drilling and threading can be done with one tool. |

| Pilot Hole | Required | No pilot hole needed |

¡Creación de programas fácil para fresadores de roscas!

La fresa de roscar con filo de corte frontal está recomendada para quienes sufren a menudo la rotura de machos de roscar o desean consolidar herramientas, pero muchos dudan en implantarla debido a la complejidad de la creación de programas.

Para solucionarlo, Tungaloy ofrece una herramienta de chatbot que simplifica la selección de herramientas y la creación de programas para fresas de roscar de filo de corte frontal, con solo introducir las especificaciones y normas de la rosca. Esto reduce significativamente el esfuerzo necesario para la programación y aprovecha las ventajas del fresado de roscas.

*Este chatbot sólo admite roscas internas para roscas métricas. Para otros tipos de rosca, por favor Haz clic aquí.

【Choose by Thread Specification】Chatbot here

【Choose by Thread Standards】Chatbot here

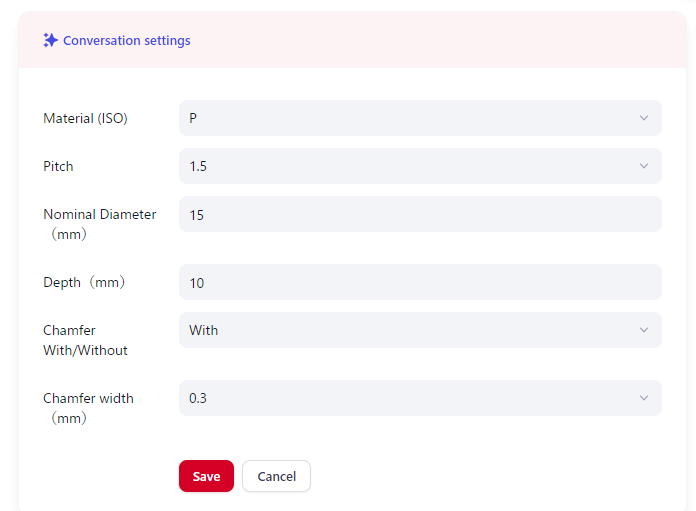

1. Settings Screen

The first step is to configure the necessary parameters in the tool. Please enter the following items:

- Material (ISO): Select the ISO standard for the material used

- Pitch: Select the pitch value

- Nominal Diameter (mm): Enter the nominal diameter of the thread

- Depth (mm): Specify the depth

- Chamfer Yes/No: Select whether to include chamfering

- Chamfer Width (mm): Enter the chamfer width (if chamfering is selected)

- Select Language: Choose the language (e.g., Japanese)

*Using the chatbot for thread standards allows for selection based on thread standards.

Once all parameters are entered, click the Save button to save the settings.

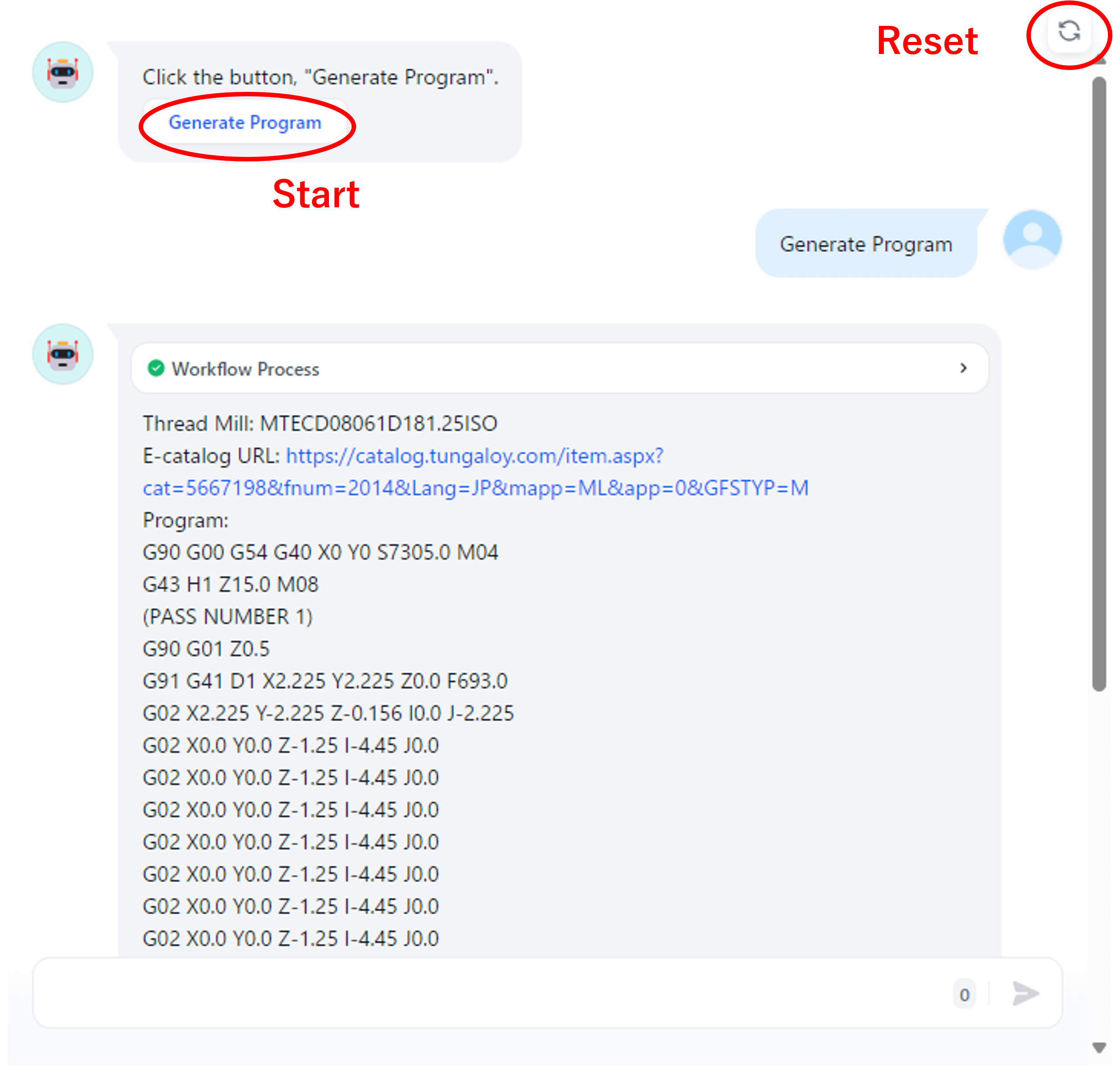

2. Program Generation

After setting, click the Generate Program button to create the program. The generated program will be displayed on the screen and can be easily copied and used. If you wish to reset the settings, click the Reset button at the top right to return to the settings screen.

The chatbot tool for program creation is available below!

Choose by Thread Dimensions

Limitation values relate to “Thread Depth” and “Chamfer width”

| Pitch(mm) | Max thread depth(mm) | Max Chamfer width(mm) |

| 0.7 | 11 | 0.2 |

| 0.8 | 13.7 | 0.3 |

| 1 | 13.3 | 0.4 |

| 1.25 | 17.1 | 0.5 |

| 1.5 | 21.9 | 0.6 |

| 1.75 | 24.7 | 0.6 |

| 2 | 33.3 | 0.6 |

Choose by Thread Standards

Limitation values relate to “Thread Depth” and “Chamfer width”

| Pitch(mm) | Max thread depth(mm) | Max Chamfer width(mm) |

| 0.7 | 11 | 0.2 |

| 0.8 | 13.7 | 0.3 |

| 1 | 13.3 | 0.4 |

| 1.25 | 17.1 | 0.5 |

| 1.5 | 21.9 | 0.6 |

| 1.75 | 24.7 | 0.6 |

| 2 | 33.3 | 0.6 |

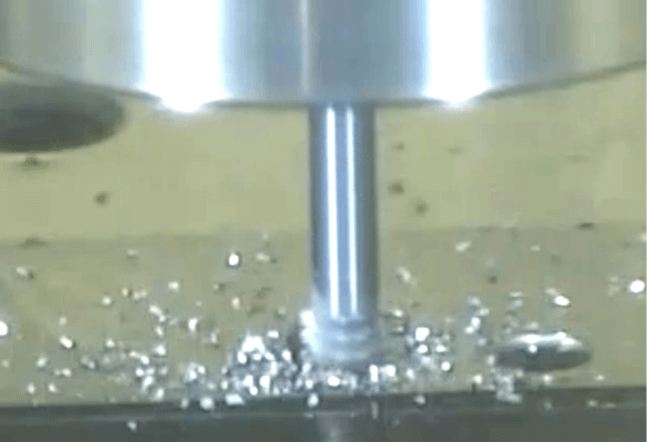

In the generated program, the tool moves as shown in the video.

Product

MTECD-ISO :

Small diameter short left-hand cut (CNC code M04) solid carbide internal ISO profile drilling threading and chamfering endmills. High cutting speeds, low cutting forces due to the short contact resulting in accurate and parallel thread.