Historias de éxito de cómo los técnicos comerciales de Tungaloy han colaborado estrechamente con los clientes para lograr el éxito en el mecanizado.

Historias de éxito de cómo los técnicos comerciales de Tungaloy han colaborado estrechamente con los clientes para lograr el éxito en el mecanizado.

Un gran avance en la preparación de herramientas fuera de la máquina para tornos suizos mejora significativamente la productividad

Empresa seleccionada Suzuki Manufacturing Co., Ltd.

Técnico comercial

Kazuki Ishiguro

- País

- Japón

Esta es la historia de un cliente que se enfrentaba a retos a la hora de configurar herramientas en el reducido espacio de un torno suizo y cómo una configuración de herramientas externa trajo el éxito a su negocio. Suzuki Manufacturing Co., Ltd., con sede en la prefectura de Yamagata (Japón), es conocida por sus dobladoras domésticas y máquinas de empaquetado horizontal de almohadas.

En 1968, fabricaron la primera máquina de coser compacta del mundo, llamada “Babylock”, para uso artesanal y doméstico. Con estrategias empresariales centradas en el cliente, la empresa mejoró continuamente sus productos y amplió su cuota de mercado. Aprovechando su know-how acumulado, en 1977 empezaron a desarrollar y vender máquinas empaquetadoras de almohadas. En la actualidad, la empresa contribuye a diversos sectores industriales, como el alimentario, el médico y el agrícola, con su tecnología única y sus productos de alto rendimiento. El objetivo corporativo de Suzuki Manufacturing Co., Ltd. es expandir su negocio por todo el mundo como una “marca Yamagata” centrada en el desarrollo continuo.

Contents

- Una relación duradera

- La barrera en la mejora de la eficiencia con el torno suizo

- Buscar una solución para superar el problema

- Potencial de preparación de herramientas fuera de la máquina

- Establecimiento del proceso para medir la posición de la arista de corte y efectuar correcciones

- Reducción satisfactoria del tiempo de preparación de la herramienta

- Hacia nuevas mejoras

Una relación duradera

El Sr. Ishiguro, técnico comercial de Tungaloy, y el Sr. Matsuda, director de planta de Suzuki Manufacturing Co., Ltd., se conocieron por primera vez en 2018, cuando el Sr. Ishiguro visitó la empresa con un distribuidor, Taruishi, para presentarse. El Sr. Matsuda ha mantenido una relación duradera con Tungaloy, y el Sr. Ishiguro es en realidad el quinto técnico asignado a Suzuki Manufacturing Co, Ltd.

A lo largo de los años, su relación se ha estrechado gracias a visitas periódicas, seminarios y exposiciones; su colaboración se ha ampliado más allá de la simple venta de productos para incluir la prueba de prototipos de herramientas de corte en las máquinas de la empresa.

La barrera en la mejora de la eficiencia con el torno suizo

En Suzuki Manufacturing Co., Ltd., las piezas pequeñas utilizadas en su producto principal, las máquinas de coser, se fabrican internamente con tornos suizos. Con los tornos suizos, aumentar la utilización de la máquina es crucial para impulsar la productividad. Sin embargo, los numerosos pasos y el largo tiempo necesarios para sustituir las plaquitas y cambiar la configuración de las herramientas impedían a la empresa mejorar sus índices de utilización de la máquina.

“Teníamos que cambiar las plaquitas y preparar las herramientas dentro de la máquina. Llevaba tiempo y requería precisión, por lo que esta tarea era especialmente difícil para los nuevos operarios de la máquina. Mejorar el proceso de cambio de herramientas en nuestra línea de tornos suizos había sido durante mucho tiempo un reto importante para nosotros.”

Pasos necesarios para sustituir las plaquitas y configurar las herramientas

Para cambiar la arista de la plaquita:

- El operario vuelve a colocar la plaquita en el interior de la máquina.

- Con el portaherramientas aún sujeto al portaherramientas, el operario afloja el tornillo y retira la plaquita.

- El operario cambia la arista y aprieta el tornillo.

Para cambiar la plaquita y la herramienta:

- El operario retira el portaherramientas del portaherramientas.

- El portaherramientas se extrae de la máquina y el operario cambia la plaquita en el exterior.

- El operario corrige la posición de la punta de la herramienta utilizando el siguiente método.

Método utilizado para corregir la posición de la punta de la herramienta

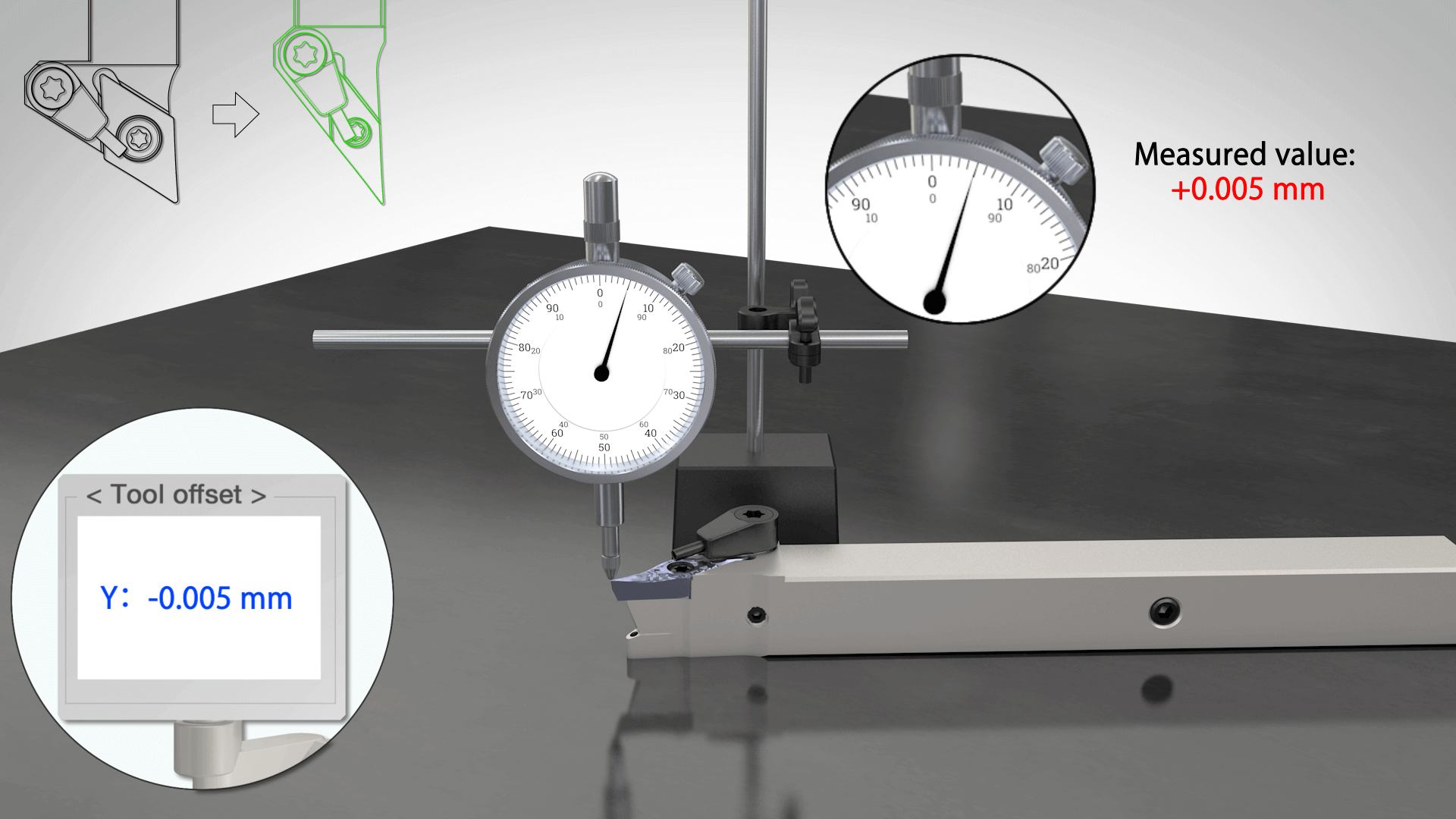

1. Ajuste la altura de la arista (eje Y)

- Coloque la muestra de altura de referencia en la plataforma de la máquina y ponga el calibre a cero.

- Mida la posición de la punta de la nueva herramienta con el calibre.

- Introduzca la diferencia en la medición como corrección del desplazamiento de la herramienta en el eje Y.

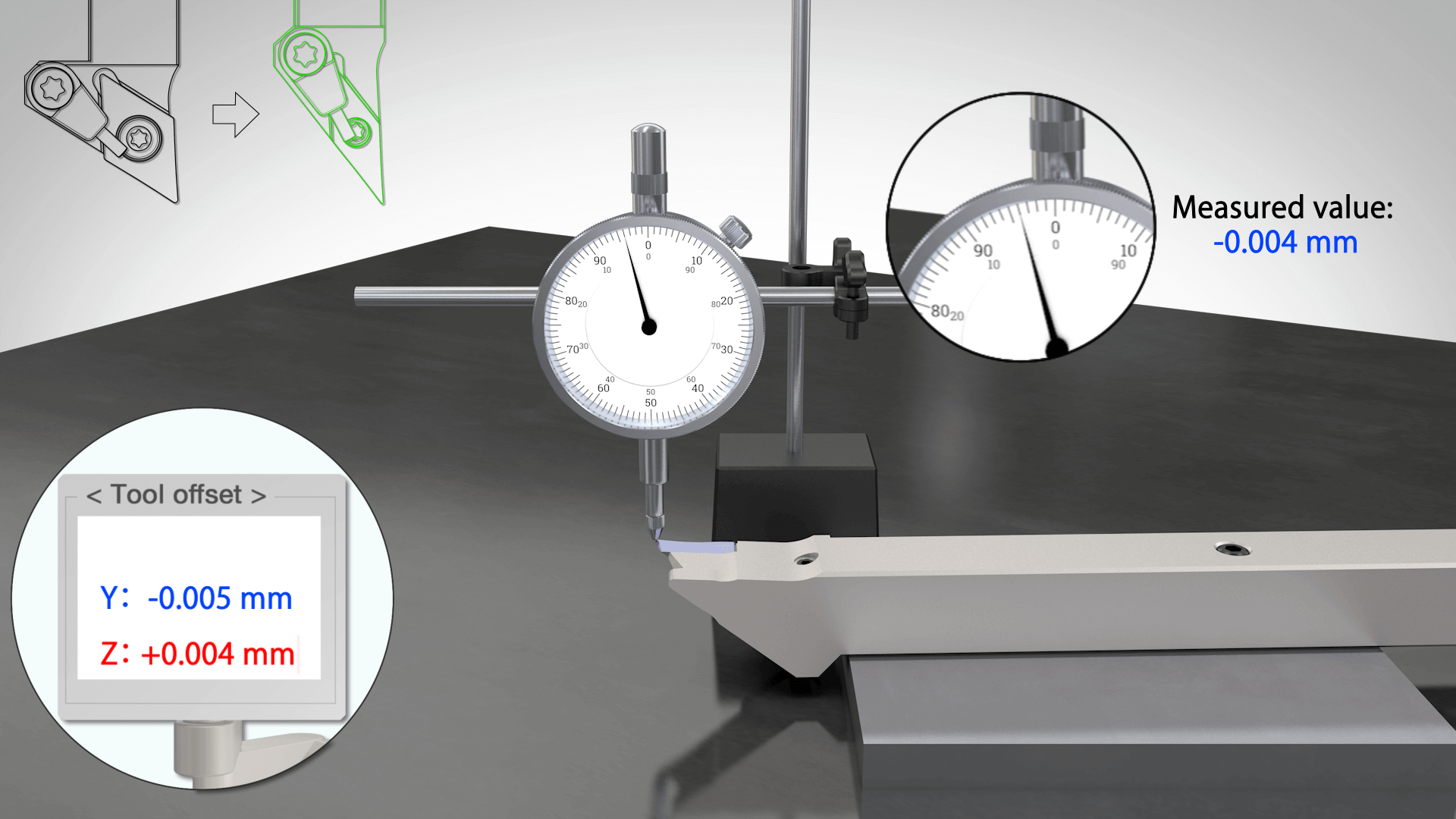

2. Ajustar la medida longitudinal de la pieza (eje Z)

- Coloque la muestra de altura de referencia en la bancada de la máquina y ponga el calibre a cero.

- Mida la posición de la punta de la nueva herramienta con el calibre.

- Introduzca la diferencia en la medición como corrección del desplazamiento de la herramienta en el eje Z.

3. Ajuste el diámetro (eje X)

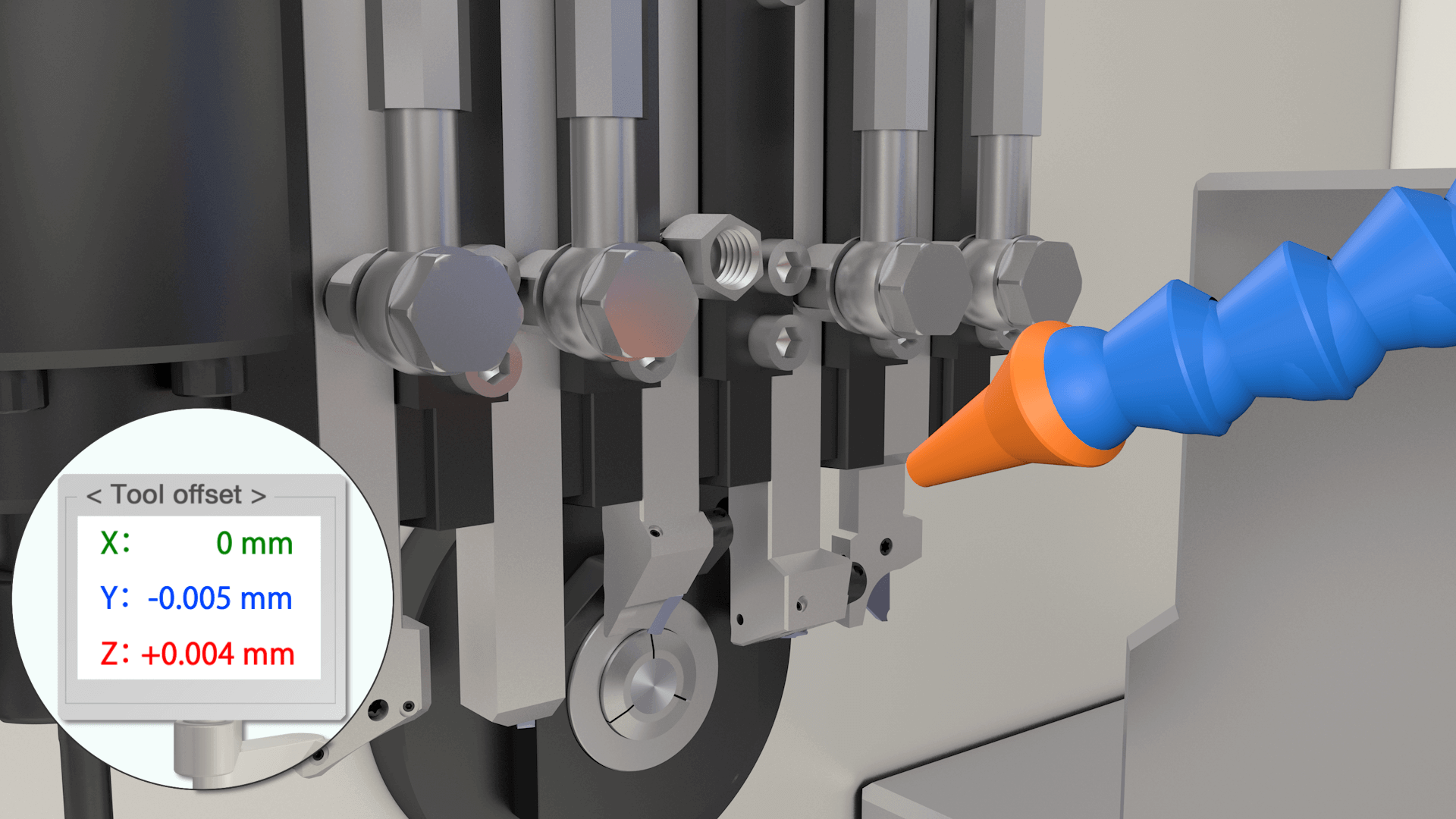

- Coloque la nueva herramienta en el portaherramientas.

- Extienda la barra desde el casquillo y haga que la arista de corte entre en contacto con su diámetro exterior.

- Mientras la arista de corte está en contacto, apriete y fije la herramienta utilizando un tornillo de sujeción.

“Cambiar las plaquitas y configurar las herramientas implicaba muchos pasos, y teníamos que tener cuidado de no cometer ningún error. El espacio limitado del interior del torno suizo dificultaba incluso las tareas más sencillas, como cambiar las plaquitas o los portaherramientas. El poste portaherramientas compacto y el espacio limitado entre herramientas adyacentes y cerca del casquillo también complicaban el proceso. Como resultado, a los operarios se les caían a menudo plaquitas y tornillos dentro de la máquina. Llevaba mucho tiempo buscarlos, y algunos nunca los encontrábamos. Como puede ver, perdíamos tiempo y dinero. Esta cuestión había sido durante mucho tiempo un problema importante para nosotros”.

Los operarios tenían que cambiar las plaquitas y las herramientas en un espacio reducido dentro de la máquina.

Buscar una solución para superar el problema

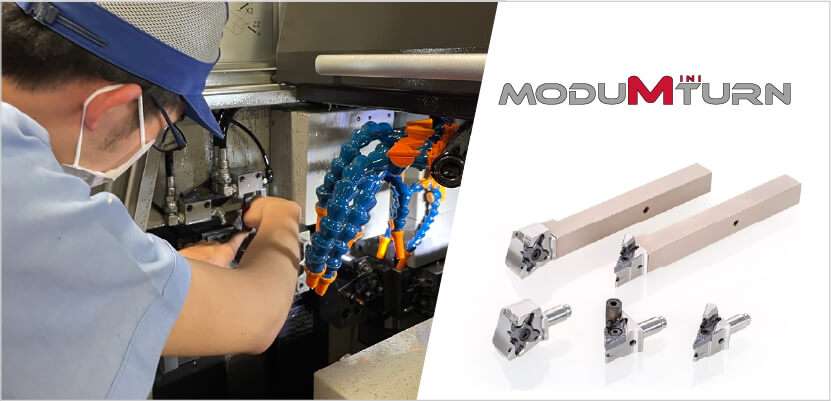

El Sr. Ishiguro, técnico comercial de Tungaloy, buscó una solución para el reto al que se enfrentaba Suzuki Manufacturing Co. Fue entonces cuando lanzó al mercado el nuevo producto ModuMini-Turn, diseñado para tornos suizos. La herramienta de cabezal intercambiable ofrece una excelente operatividad y precisión de mecanizado. Permite al operario cambiar las plaquitas mientras el mango permanece instalado en el portaherramientas. Su exclusivo mecanismo de acoplamiento garantiza una sujeción segura del cabezal, lo que permite una gran precisión en el posicionamiento de la punta de la herramienta.

“Tuve la corazonada de que ModuMini-Turn resolvería los retos del cambio de herramientas en los tornos suizos. Se lanzó al mercado en septiembre de 2021 e inmediatamente lo presenté a Suzuki Manufacturing Co., Ltd.”.

“Cuando oí hablar de esta herramienta al Sr. Ishiguro, también tuve la sensación de que resolvería nuestro problema. Para aprovechar las características del producto, pensamos que lo mejor sería cambiar las plaquitas fuera de la máquina y cambiar rápidamente de herramienta sin medir ni ajustar la posición de la punta de la herramienta.”

Potencial de preparación de herramientas fuera de la máquina

El Sr. Matsuda creyó que esta idea podría resolver sus problemas y procedió a probar el producto. El plan inicial era el siguiente:

- Retirar el cabezal del mango en el interior de la máquina (manteniendo el mango sujeto al portaherramientas).

- Preparar el cabezal de sustitución con una plaquita ya instalada fuera de la máquina.

- Fijar este cabezal de recambio al mango dentro de la máquina y continuar con el proceso de mecanizado.

“Mi principal preocupación en esta operación era la precisión de la posición de la punta de la herramienta (altura del centro, diámetro y dirección longitudinal de la pieza). Preparamos varias combinaciones de mangos y cabezales ModuMini-Turn y medimos la variabilidad en la precisión de la punta de la herramienta. Lamentablemente, las variaciones no entraban dentro del rango de precisión requerido, especialmente con las plaquitas de clase M utilizadas en el moldeo a presión, que mostraban más de 0,1 mm de variación. Renunciamos a regañadientes a este método”.

Even though their initial plan didn’t work out, the ease of head exchange and the potential of changing inserts outside the machine seemed appealing to the company. Mr. Matsuda says, “We wanted to somehow find a way to setup tools outside the machine with ModuMini-Turn.” To achieve this goal, Mr. Matsuda appointed Mr. Tasaki from the production department to be in charge of the project.

Reducción satisfactoria del tiempo de preparación de la herramienta

“Estaba seguro de que nuestra productividad mejoraría significativamente si pudiéramos establecer una forma de montar las herramientas fuera de la máquina, así como medir y corregir las posiciones de las puntas de las herramientas. Además de problemas menores como la caída de plaquitas y tornillos dentro de la máquina, las herramientas pueden montarse incorrectamente en ángulo, lo que provoca el mecanizado de piezas defectuosas. También tuvimos casos en los que las herramientas chocaron contra el material de la pieza o el casquillo debido a los valores incorrectos introducidos para la corrección del desplazamiento de la herramienta. Estos problemas podían causar retrasos significativos en el programa de producción debido al tiempo necesario para volver a comprobar la precisión. Para evitar que se produjeran problemas tan graves, me comprometí a encontrar una solución para nuestros procesos de preparación de herramientas”.

Tras muchos análisis y pruebas, el Sr. Tasaki encuentra finalmente el camino correcto.

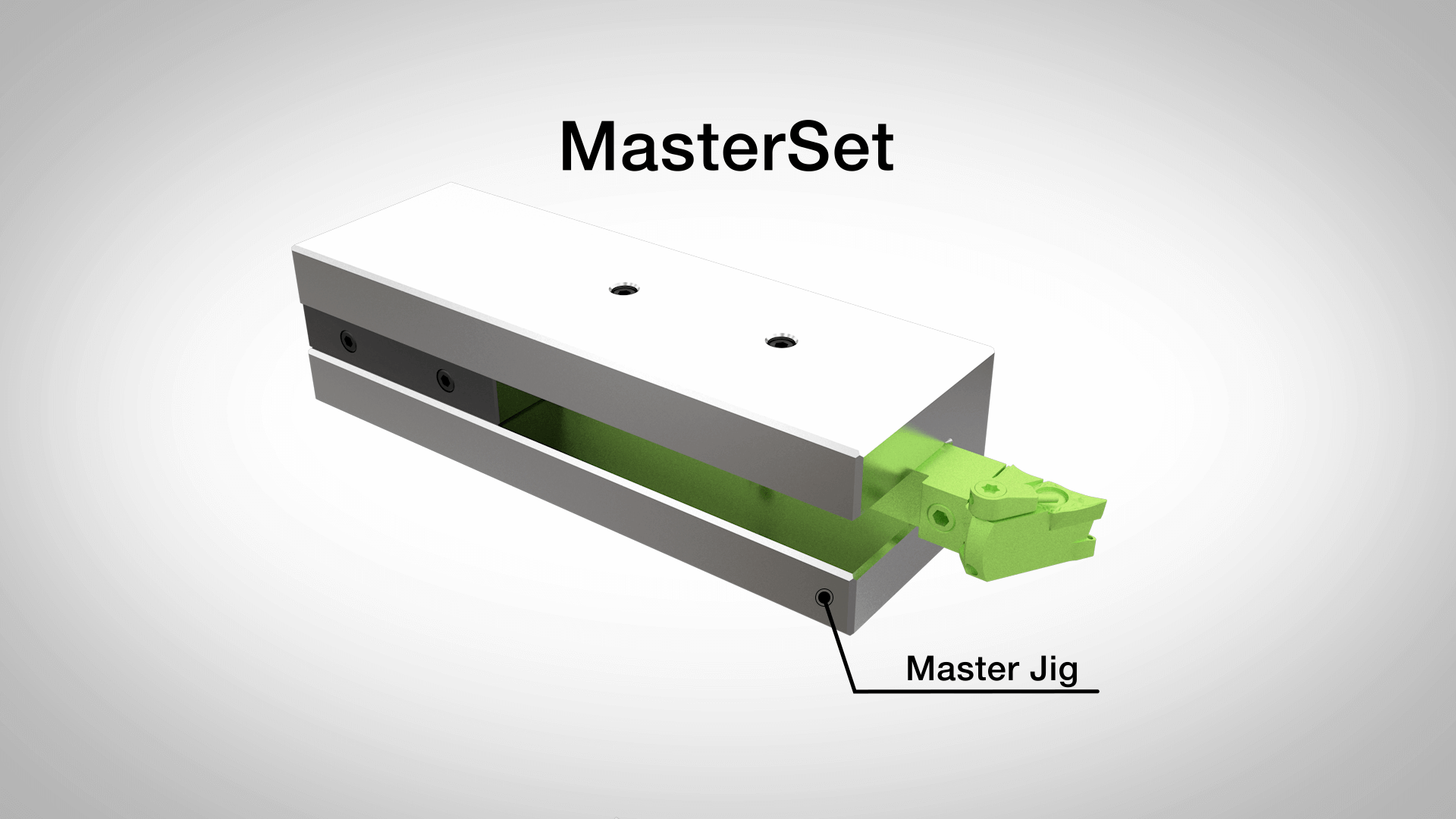

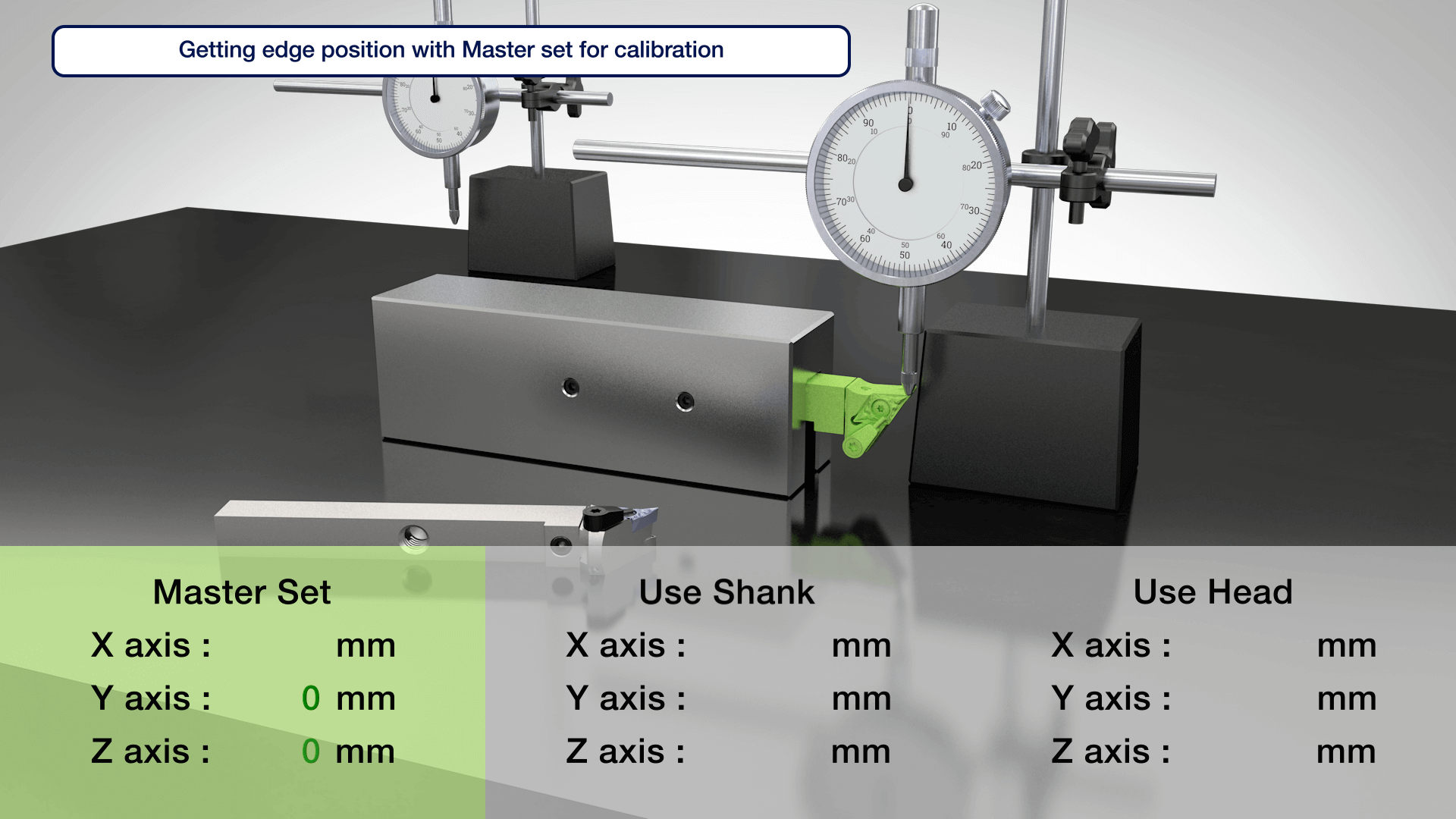

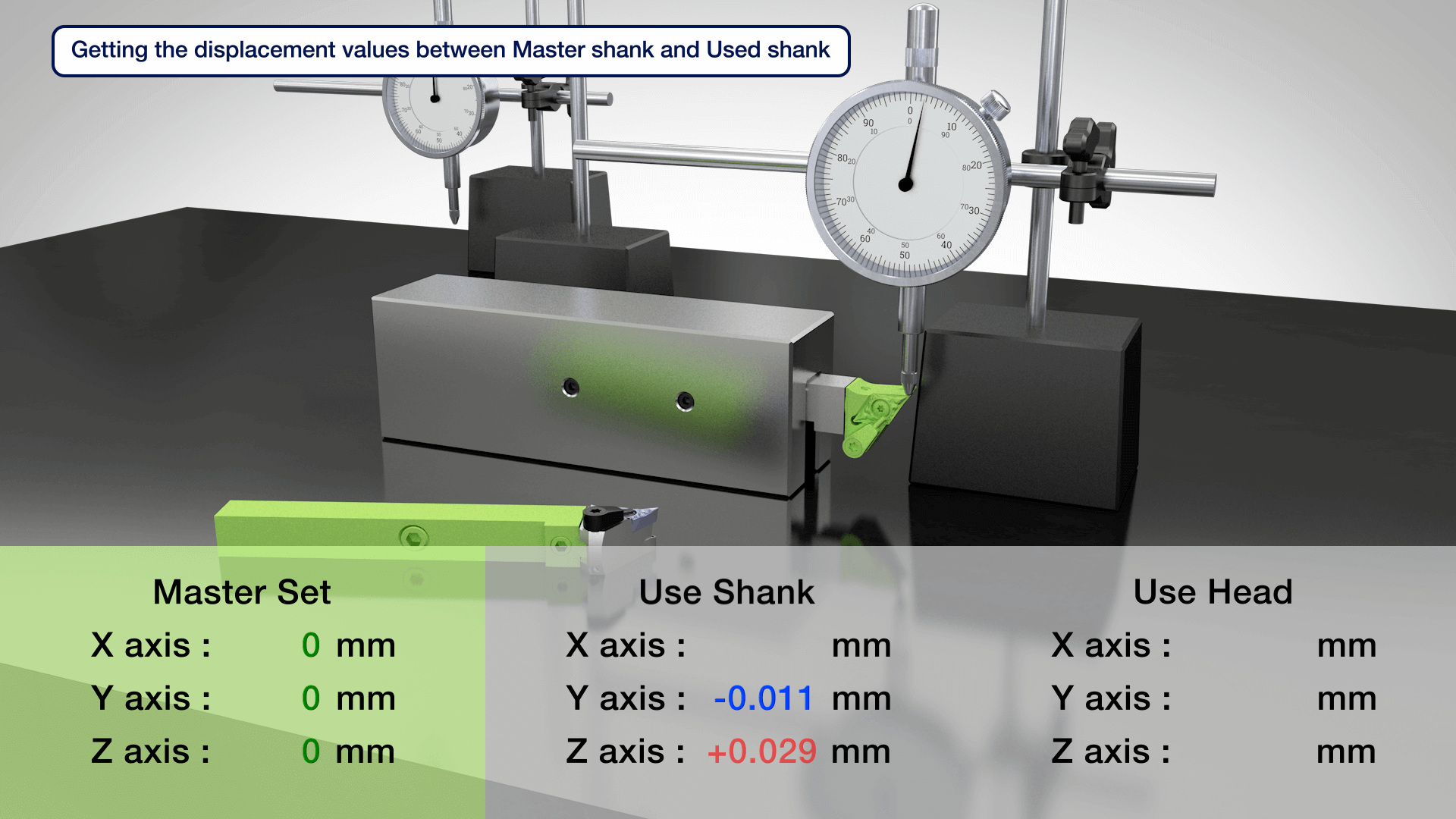

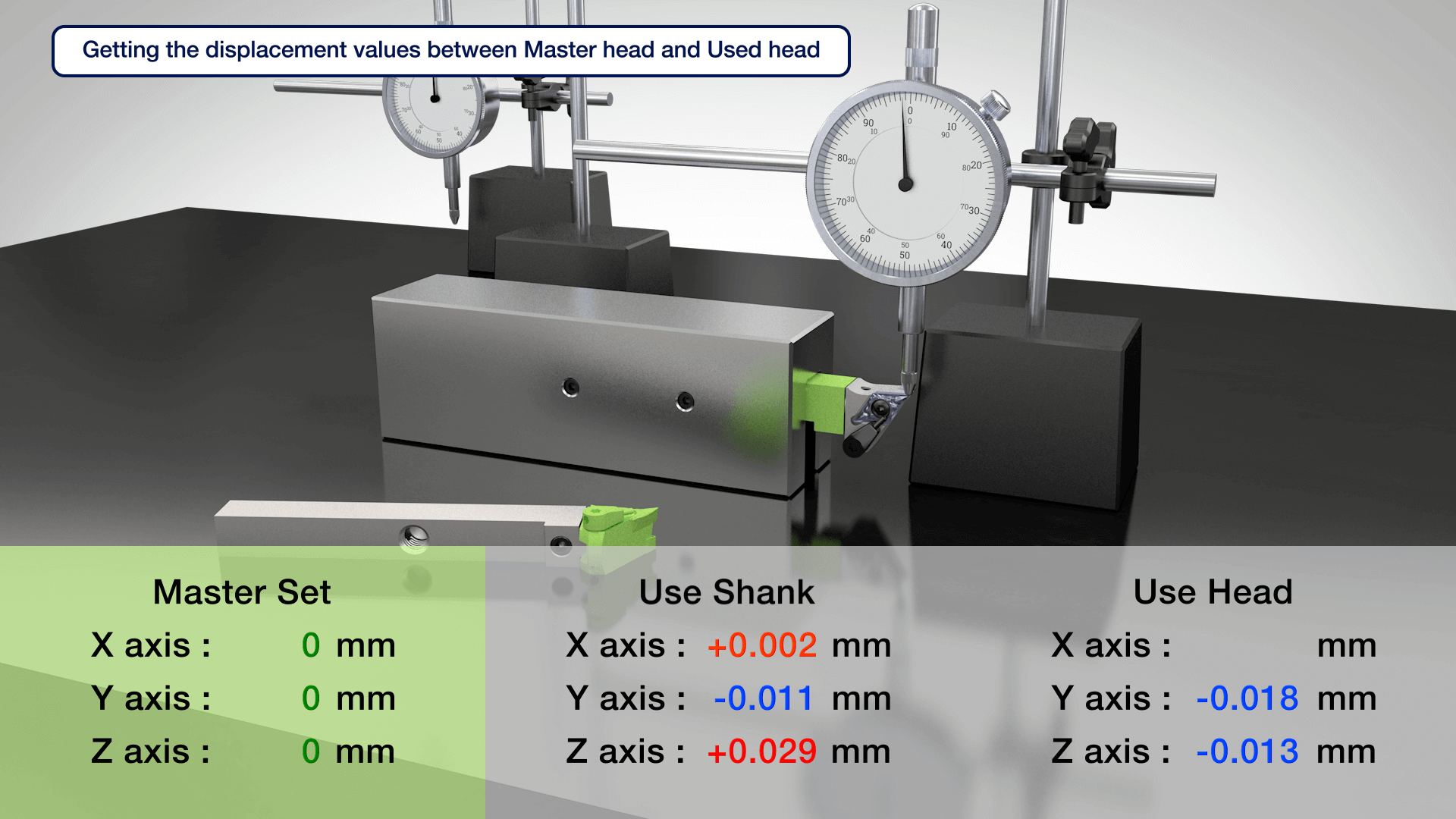

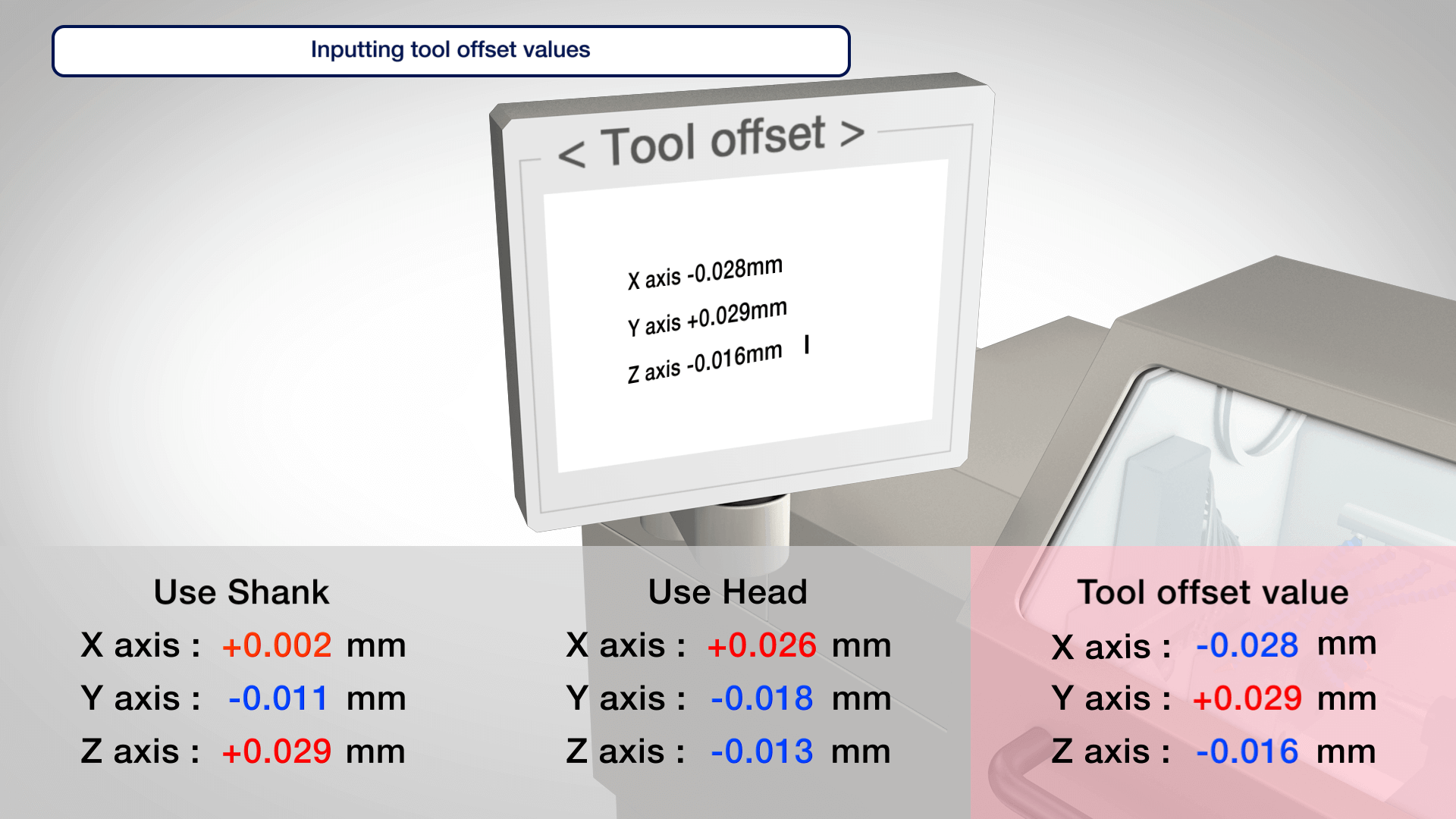

Método utilizado para corregir la posición de la punta de la herramienta fuera de la máquina mediante plantillas especiales y mango maestro/cabezal principal.

Para cambiar la arista de la plaquita:

- Preparar una plantilla de medición específica.

- Definir un mango y un cabezal principales que sirvan de patrón de medición y utilizarlos como referencia para las correcciones de entrada.

Para corregir la posición de la punta de la herramienta (ejes X, Y y Z):

- Fije el cabezal principal al mango que se instalará en la máquina. A continuación, mida las diferencias en la altura central (eje Y), el diámetro (eje X) y la dirección longitudinal de la pieza (eje Z) para cada mango que se vaya a utilizar en comparación con los valores de la combinación del mango principal y el cabezal.

- Después de la medición, instale el mango dentro de la máquina.

- Fije la plaquita al cabezal que se utilizará dentro de la máquina y, a continuación, monte este cabezal en la plantilla de medición.

- Con este ajuste, mida la altura del centro, el diámetro y la posición longitudinal a lo largo de la dirección de la pieza de trabajo.

- Sumando los valores medidos y las diferencias con el mango maestro, se pueden calcular los valores correctivos finales a introducir para el desplazamiento de la herramienta.

Reducción satisfactoria del tiempo de preparación de la herramienta

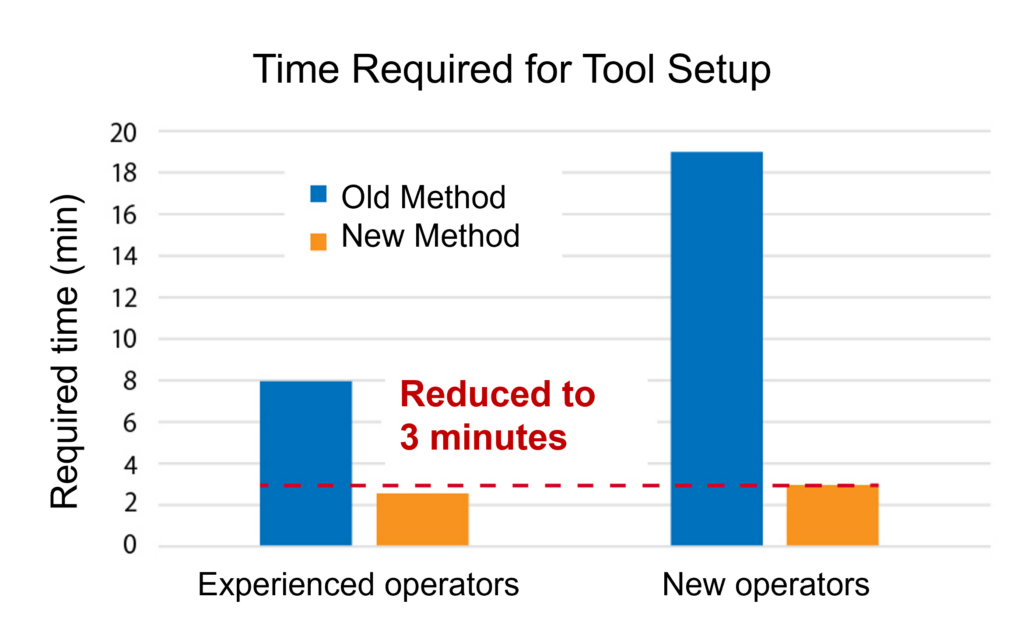

Tras implantar el nuevo proceso, el tiempo que el operario dedicaba a los cambios de plaquita y a la preparación de las herramientas se redujo drásticamente. El proceso que un operario experimentado tardaba 8 minutos en completar se redujo a 2,7 minutos. El cambio fue aún más impresionante para los nuevos operarios, que emplearon 19 minutos en realizar el trabajo con los pasos antiguos. El nuevo proceso les llevó sólo 3 minutos, un tiempo muy similar al de los operarios experimentados. El establecimiento del nuevo proceso de cambio de herramientas no sólo redujo el tiempo de cambio, sino que también ayudó a todos los operarios a realizar el trabajo con éxito, independientemente de sus conocimientos.

“Siempre me había preocupado porque tardaba mucho más en cambiar de herramienta que mis colegas más veteranos. Si intentaba hacerlo más rápido, era más probable que cometiera errores. El mayor reto era equilibrar la eficacia en el tiempo con la precisión del trabajo, y el nuevo método me permitió completar las tareas con rapidez y precisión. También me liberó algo de tiempo para hacer otras tareas y mejoró la eficacia y precisión de mi trabajo en general.”

“La reducción del tiempo de cambio de herramientas y la estandarización del proceso contribuyeron significativamente a la productividad global de la línea de producción. El nuevo método operativo elimina la necesidad de mover el portaherramientas durante los cambios de herramienta, lo que ayuda a evitar problemas de contacto, ya que el siguiente movimiento será para el mecanizado. Sin duda, la reducción de los posibles problemas ha dado lugar a un funcionamiento más estable de la línea y ha reducido mis quebraderos de cabeza como responsable de la línea de producción.”

Mejoras clave

-

Mayor utilización de la máquina gracias a la reducción del tiempo de cambio de herramientas

El tiempo de cambio de herramientas, que antes tardaba entre 10 y 20 minutos, se redujo a aproximadamente 3 minutos, lo que contribuyó a mejorar la utilización de la máquina.

-

Normalización de los procedimientos de trabajo para todos los operarios

Con el proceso antiguo, había una diferencia significativa en el tiempo necesario para completar el trabajo entre los trabajadores experimentados y los nuevos operarios. Con el cambio a la configuración de herramientas externas mediante ModuMini-Turn, el proceso se estandarizó y el tiempo necesario pasó a ser indiferente independientemente del nivel de cualificación de los empleados.

-

Reducción del riesgo de cometer errores y de problemas graves, lo que contribuye a un funcionamiento estable de la línea.

La configuración externa minimizó el funcionamiento de la máquina durante el cambio de herramientas, reduciendo errores críticos, como los accidentes de contacto causados por la introducción de valores incorrectos de desplazamiento de la herramienta. Esto ayudó a la empresa a hacer funcionar sus líneas de producción sin interrupciones.

Hacia nuevas mejoras

El Sr. Matsuda, director de la planta, también cree que los resultados de esta mejora aportaron cambios significativos a la empresa.

“La reducción del tiempo de cambio de herramientas, la estandarización de los procedimientos de trabajo y la prevención de problemas son mejoras muy importantes para la fábrica. Me gustaría pedir a Tungaloy que desarrolle herramientas que puedan realizar operaciones sin necesidad de ajustar la posición de la punta de la herramienta. Como compañero fabricante, entiendo que es un reto, pero éste era mi objetivo inicial y ayudaría aún más a nuestros procesos de producción. En el mundo de la fabricación, siempre es necesario mejorar continuamente. No nos conformamos con esta mejora; nuestro objetivo es automatizar aún más nuestras operaciones para aumentar nuestra productividad. Con la automatización llega la necesidad de herramientas de mejor rendimiento, como productos con una evacuación de virutas estable para operaciones sin problemas y una mayor durabilidad de la herramienta para aumentar los índices de operatividad.”

“Propuse ModuMini-Turn a Suzuki Manufacturing Co, Lt., pero ellos me enseñaron cómo se podía utilizar el producto más allá de nuestras expectativas. Su estrategia fue reveladora incluso para nuestros ingenieros de Tungaloy. Los fabricantes de herramientas de corte a menudo aprenden lecciones importantes y encuentran nuevas ideas a través de los usuarios finales, y estoy agradecido de haber podido trabajar con Suzuki Manufacturing Co, Ltd. en este proyecto. La experiencia reforzó la importancia de escuchar las opiniones de nuestros usuarios finales, compartirlas con nuestros ingenieros y aplicarlas al desarrollo de nuestros productos. Quiero seguir trabajando estrechamente con mis clientes y asegurarme de que sus voces se oyen en Tungaloy”.

En Tungaloy, todos los miembros están comprometidos con el desarrollo y la entrega de herramientas de corte innovadoras que ayuden a nuestros clientes a mejorar su productividad.

Featured Product

Sistema modular de portaherramientas de torneado de cabezal intercabiable para máquinas suizas

ModuMini-Turn

Reduce significativamente el tiempo de inactividad de la máquina causado por el cambio de herramientas y configuraciones.