Nous sommes au milieu de la quatrième révolution industrielle (Industry 4.0). L’industrie manufacturière se prépare à de nouvelles technologies pour améliorer l’utilisation des machines. Des fraiseuses CNC et des tours CNC sont construits pour effectuer des opérations de coupe de métal à des vitesses très élevées. En tant que partenaire d’outils de coupe, Tungaloy a eu le plaisir de développer des outils de coupe de métal tout aussi adaptés pour ces fraiseuses et tours CNC de nouvelle génération.

Les trois paramètres les plus importants pour former une puce à partir de matériau parent sont :

- Vitesse de coupe (Vc – mètres/min ou SFM)

- Avance (fz – mm/rev or Inch / rev)

- Profondeur de coupe (DOC – mm ou pouces).

Tous les trois, lorsqu’ils sont appliqués dans la bonne proportion en fonction du matériau à usiner, produisent le copeau idéal. L’optimisation des trois pour obtenir le taux d’enlèvement de métal optimal (MRR – cc/min ou cf/min) a été l’effort de chaque ingénieur d’outillage. C’est le moyen d’améliorer l’utilisation d’une fraiseuse CNC complexe ou d’un tour CNC.

Haute vitesse vs. Haute Alimentation et meilleure utilisation des fraiseuses et des tours CNC

Au milieu du siècle dernier, l’HSM (usinage à grande vitesse) a évolué en tant que processus de coupe des métaux, ce qui suggère qu’au-delà d’une certaine vitesse de coupe, la génération de chaleur commence à diminuer. HSM utilise des vitesses de broche élevées et des avances de table élevées, pour des coupes peu profondes. Ce fut un grand changement dans la façon dont les métaux étaient transformés en pièces complexes. Avec le développement de fraiseuses CNC et de tours CNC plus complexes, le coût de ces machines a également augmenté.

- Des machines à vitesse faible à modérée capables de fonctionner à environ 3 000 à 6 000 tr/min de broche, les machines ont évolué pour avoir des vitesses de broche de plus de 12 000 à 20 000 tr/min

- De 02 à 03 machines à axes, des machines CNC multi-axes ont été introduites

- Avec le travail simultané des axes, produire des pièces plus complexes est devenu une réalité, soutenue par des logiciels et du matériel plus intelligents

- Des machines de taille compacte ont été introduites pour produite des composants, qui étaient auparavant traités sur des tours et des fraiseuses CNC beaucoup plus grands

- En utilisant HSM, des outils de plus petit diamètre ont commencé à être utilisés à la place des outils de grand diamètre

Cependant, HSM est devenu et reste populaire pour les opérations de finition de matériaux difficiles à usiner et d’aciers trempés. HSM a donné de meilleurs résultats avec la qualité de surface et les opérations d’usinage de profil. Ils nécessitaient un mélange de courbes fines pour améliorer l’esthétique de la pièce usinée. Cependant, il n’a pas été populaire en tant que processus pour les opérations d’ébauche à semi-finition. Le HSM est également idéal pour une utilisation avec des outils et des fraises à embout de plus petit diamètre, principalement sur les aciers trempés, en particulier les fraises en carbure à billes et à embout rond.

Ce qui restait encore un défi était de réduire le temps de traitement dans les opérations d’ébauche et de semi-finition.

Tungaloy a été à l’avant-garde du développement de solutions innovantes pour l’usinage à grande avance (HFM). Elle a défendu ce processus d’usinage, aussi bien dans les applications de tournage, de fraisage et de rainurage.

Qu’est-ce que l’usinage à grande avance ?

L’usinage à grande avance est associé à des taux d’enlèvement de métal (MRR) plus élevés. Avec une faible profondeur de coupe et une avance par tour élevée ainsi que des vitesses de coupe applicables pour un matériau donné, l’usinage grande avance aide à –

- Maintenir la charge de copeaux faible

- Optimisation de la génération de chaleur et de la dissipation de la chaleur à travers les copeaux formés

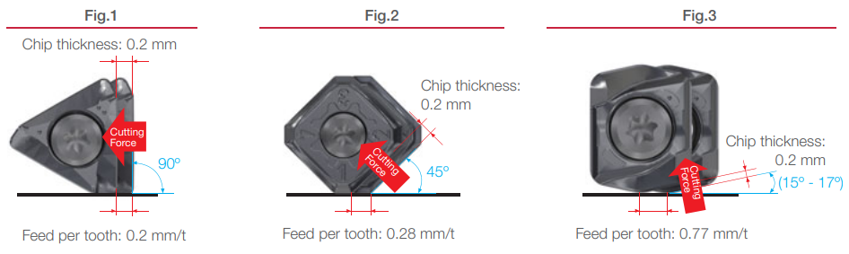

L’usinage à grande avance repose sur l’effet d’amincissement des copeaux. Les images ci-dessous d’une fraise à 90°, d’une fraise à surface à 45° et d’une fraise à grande avance de 15° à 17° fournissent deux points distincts :

- Pour produire la même épaisseur de copeau, nous devons augmenter l’avance à mesure que l’angle d’approche diminue. Cela signifie que, pour la même quantité de chaleur évacuée à travers le copeau, nous pouvons utiliser une fraise à grande avance à une vitesse d’alimentation plus élevée (presque 3 à 4 fois celle d’une fraise à 90°)

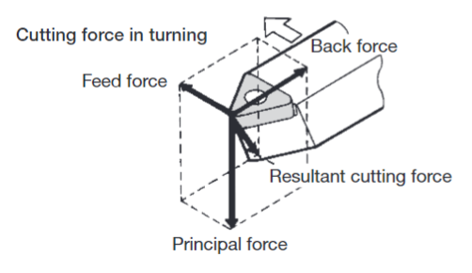

- La force de coupe résultante agit toujours perpendiculairement à l’arête de coupe. Par conséquent, dans une fraise à dresser à 90°, la force de coupe résultante est perpendiculaire à l’axe de l’outil. Cela entraîne une déviation et un broutage de l’outil. Dans une fraise à surfacer, les forces radiales et axiales sont égales, car la force résultante est à 45° par rapport à l’axe de l’outil. Et dans une fraise à grande avance, la force axiale est supérieure à la force radiale. Cela contrôle la déviation de l’outil même dans l’usinage à long porte-à-faux.

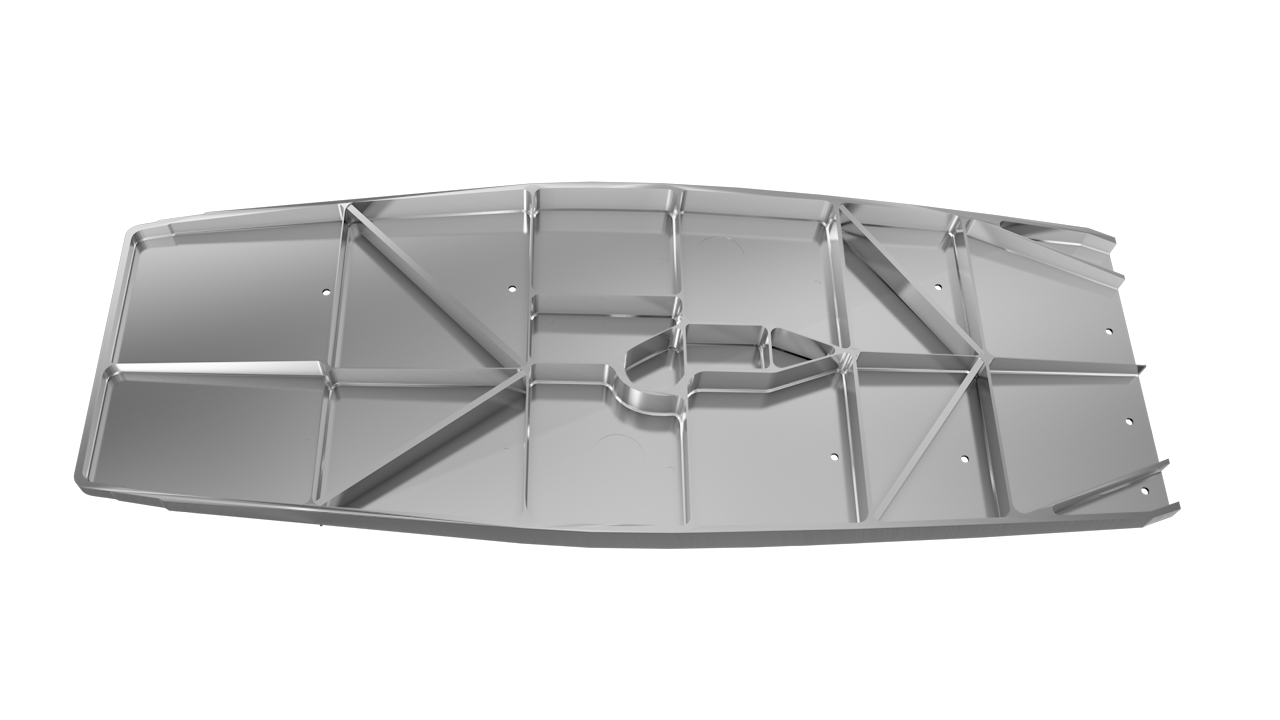

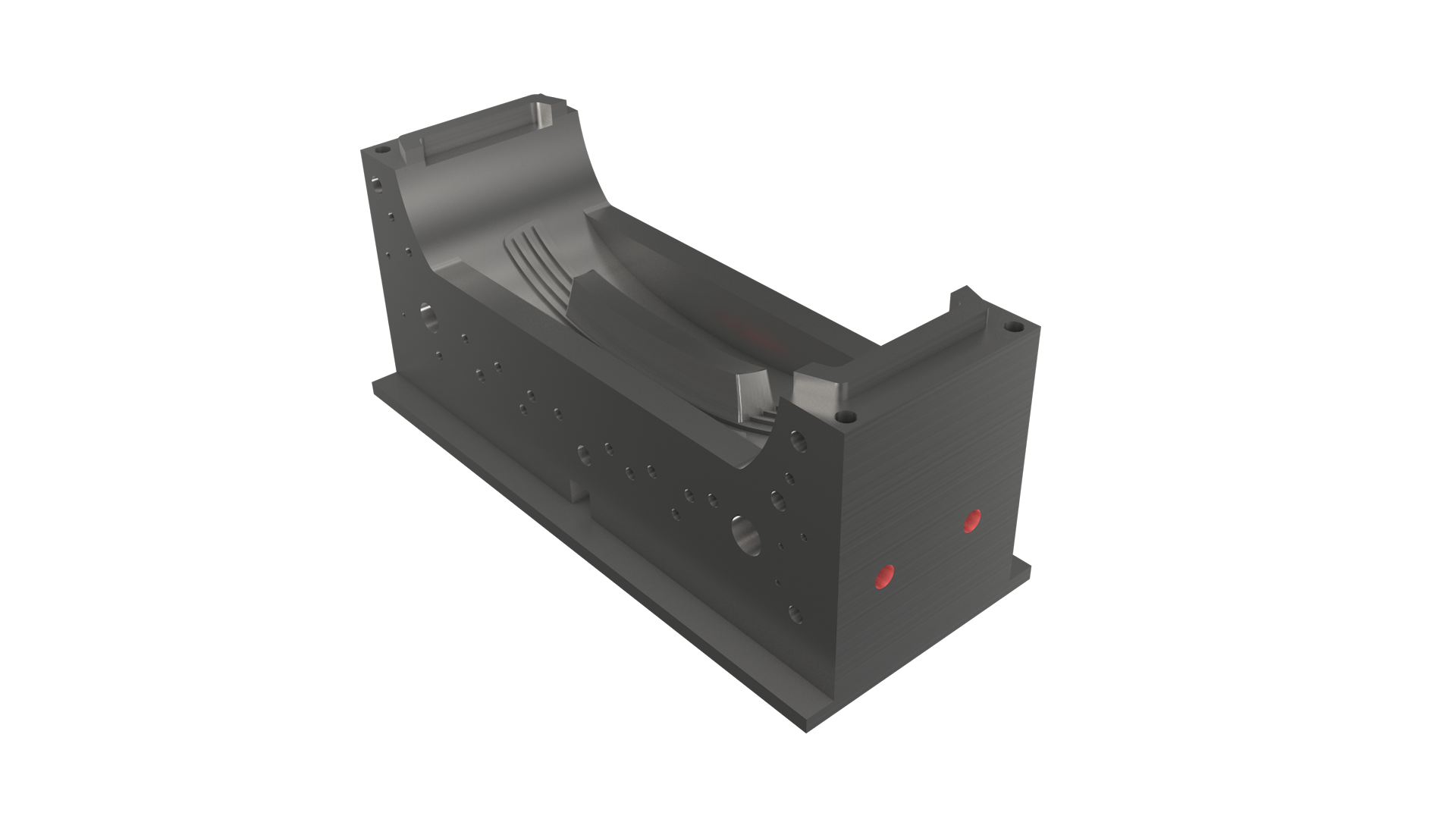

Structure aérienne en titane

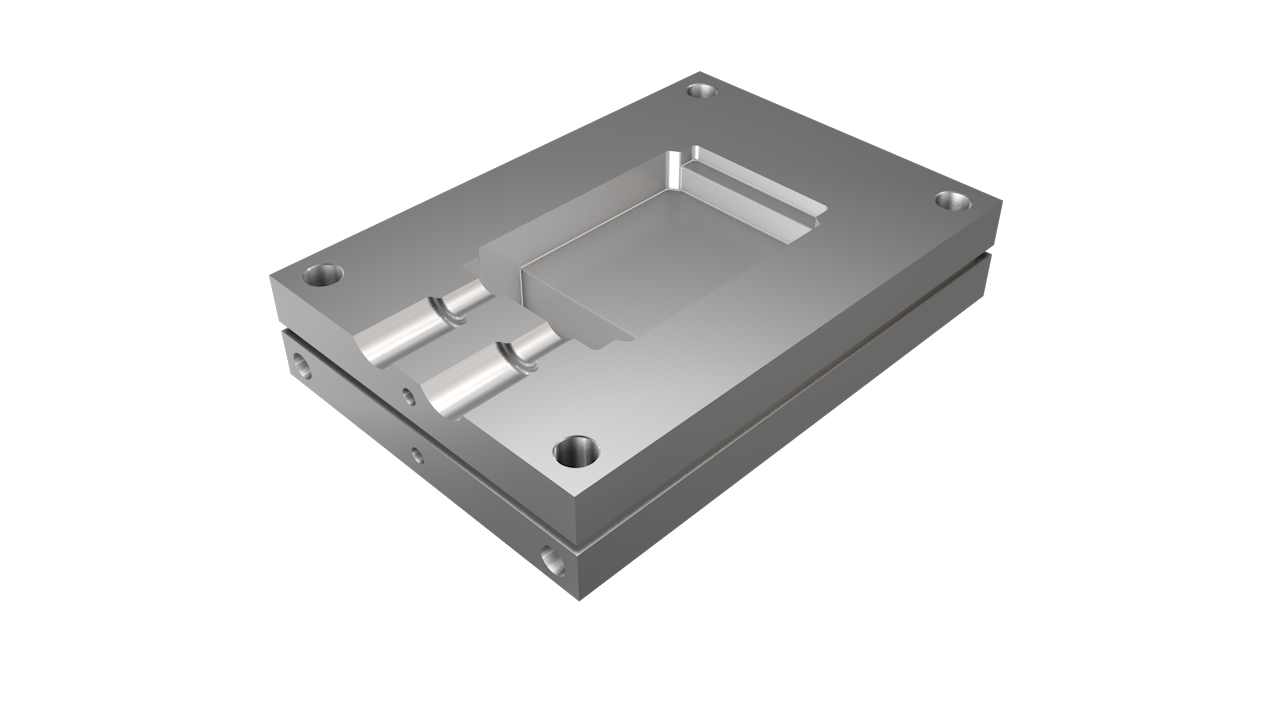

Matrice & Moules et Base de Moule

Les fraises à grande avance sont un excellent outil pour l’ébauche, en particulier les matériaux difficiles à couper. Les structures aérodynamiques en alliages de titane et de nickel, l’usinage de matrices et de moules sont quelques-unes des principales applications des fraises à grande avance.

- De faibles profondeurs signifient une charge de copeaux inférieure

- Des angles d’approche plus faibles signifient des vitesses d’alimentation plus élevées

- Un angle d’approche plus faible aide également à réduire la déflexion car les forces de coupe sont dirigées vers l’axe de l’outil. Cela signifie moins de vibrations et de broutages, lors de l’usinage dans des opérations en porte-à-faux profonds

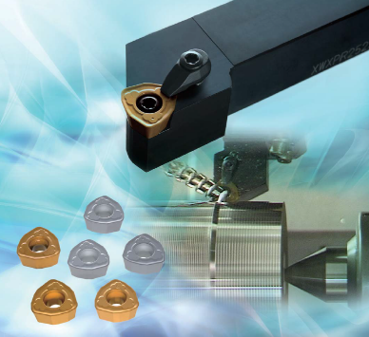

Tungaloy propose une large gamme de fraises à grande avance, du ø8mm au ø315mm:

Ces fraises peuvent être sélectionnées pour des applications sur diverses fraiseuses CNC et centres de fraisage-tournage CNC, en fonction de la puissance et du couple disponibles. Tungaloy propose également une large gamme de combinaisons de nuances et de géométries pour des résultats inégalés dans l’usinage à grande avance des aciers ordinaires, des aciers inoxydables, des fontes, du fer nodulaire, des aciers inoxydables duplex, des aciers inoxydables PH, de l’inconel et des alliages de titane.

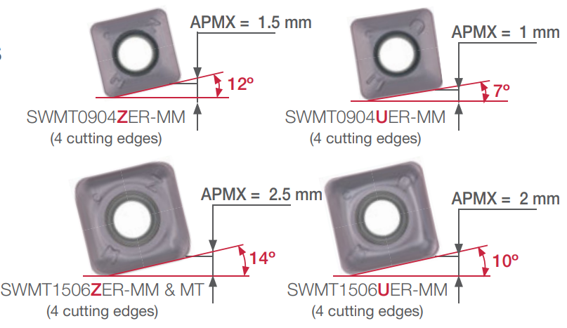

Tungaloy offre un avantage unique aux clients avec ses fraises à grande avance. Elle offre une flexibilité dans la sélection des angles d’approche, en fonction du porte-à-faux de l’outil, de la profondeur maximale de coupe requise et du matériau usiné. Reportez-vous à l’image ci-dessus. Les fraises MillQuadFeed offrent deux plaquettes distinctes (ZER et UER), avec un angle d’approche de 12° et 7°, lorsqu’elles sont utilisées sur le même corps de fraise. La plaquette UER offre une excellente stabilité lors de l’usinage des matériaux difficiles à couper, comme les aciers inoxydables, les alliages à base de nickel et les alliages de titane, sans compromettre les taux d’enlèvement de matière. Alors que la plaquette ZER aide les clients à optimiser le DOC sur une machine à couple élevé. C’est également une excellente idée d’utiliser ZER pour usiner la couche supérieure d’un composant qui pose généralement un défi avec sa dureté et sa surface inégale.

Fraisage à grande avance

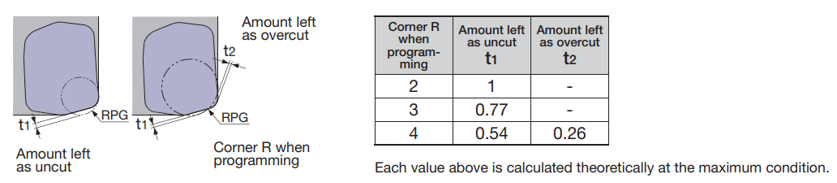

Une astuce importante lors de l’utilisation d’une fraise à grande avaance est d’utiliser un rayon programmable à la place du rayon de coin réel de la plaquette. En effet, une machine CNC peut identifier une fraise par son diamètre et le rayon de l’arête. Le rayon programmable doit être sélectionné pour s’assurer que l’arête de coupe ne dépasse pas le composant.

Tournage à grande avance

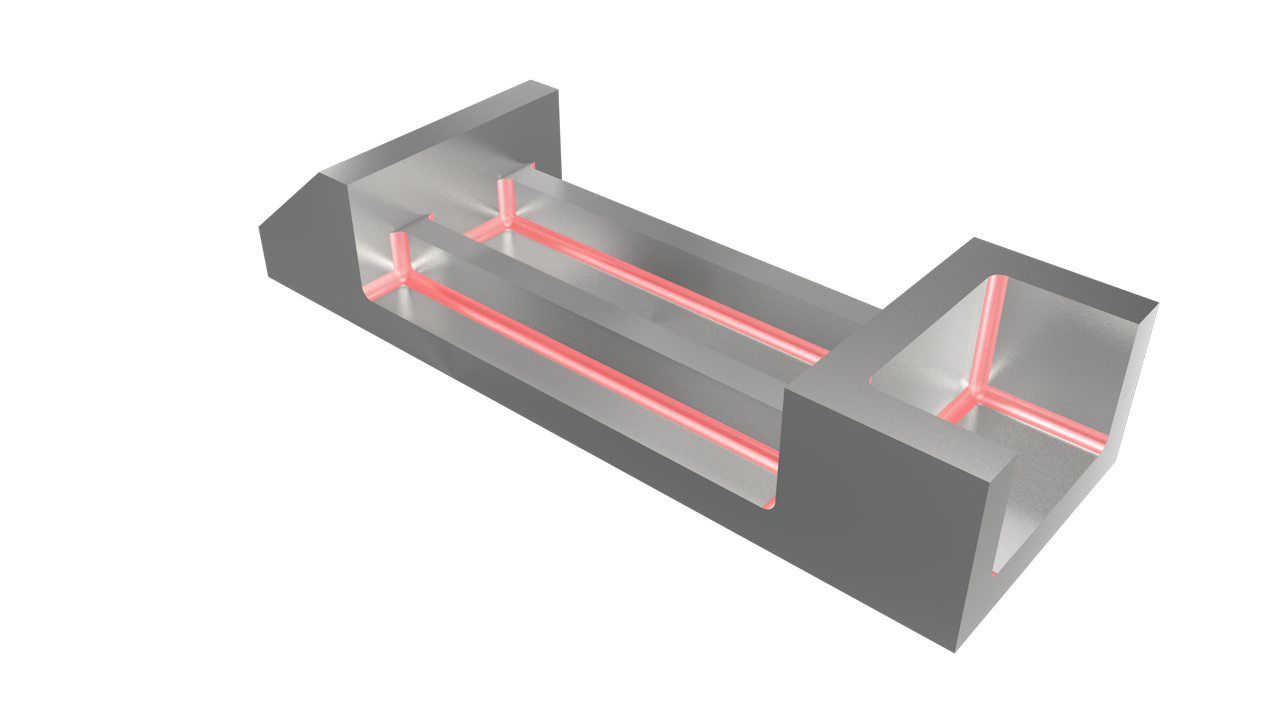

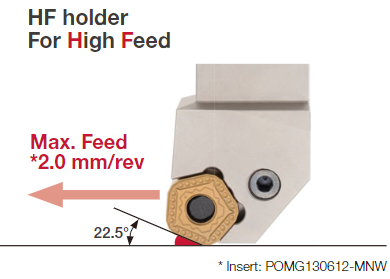

Pour le tournage de composants de grand diamètre et de matériaux à haute résistance, Tungaloy propose des solutions de tournage à grande avance à ses clients avec son nouveau TurnTenFeed et AddMultiTurn.

Avec le tournage à grande avance, la charge radiale est supérieure à la force d’avance axiale. Par conséquent, les applications varient généralement de l’usinage de rouleaux de grand diamètre, du surfaçage sur de grands tours CNC à l’usinage de fonderie énorme sur des tours CNC à tourelle verticale.

Cependant, même sur les tours CNC de puissance modérée (5 – 7 KW), TurnTenFeed peut être appliqué pour le tournage productif des aciers, des aciers inoxydables et des alliages à haute température.

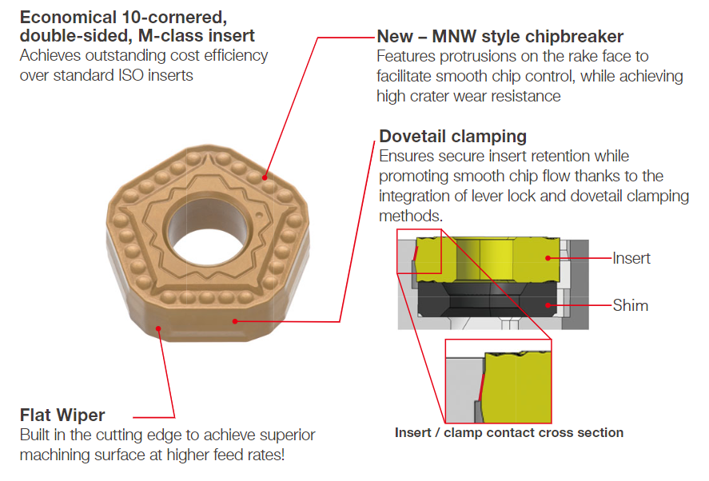

|

Profondeur de coupe – 1 mm to 3 mm Avance – Max of 2 mm/ rev Nombre d’arêtes – 10 Seuls les opérations de tournage ou surfaçage sont possibles |

|

Dans les applications à grande avance, le défi consiste à maintenir fermement la plaquette dans la poche.

La conception de serrage en queue-d’aronde éprouvée de Tungaloy surmonte ce défi. De plus, la conception unique du brise-copeaux aide à fragmenter les copeaux, produits à grande avance et pourtant avec une profondeur de passe faible |

Evolution du tournage à grande avance

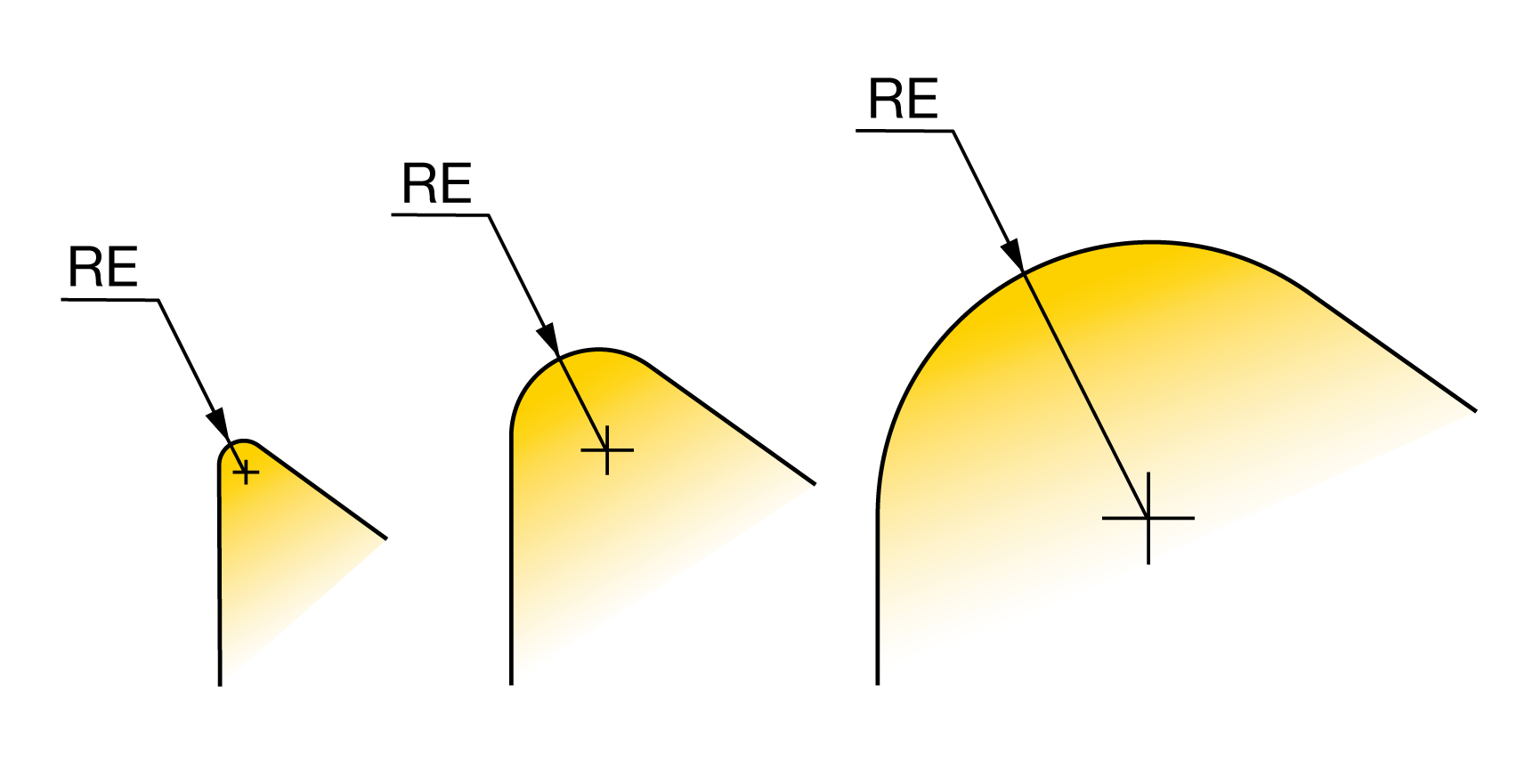

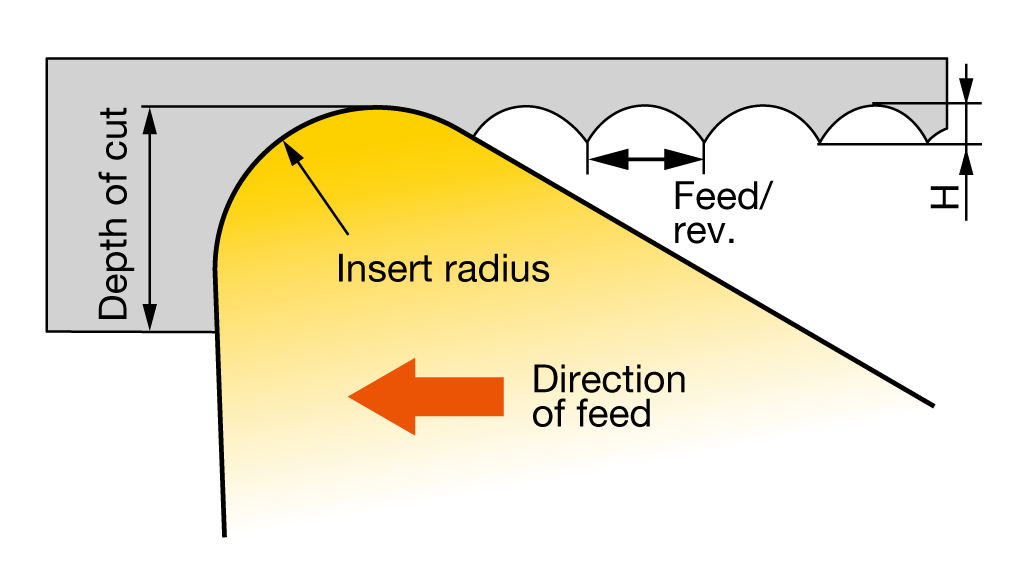

Pour le tournage à grande avance, la pratique antérieure consistait à utiliser une plaquette avec un grand rayon d’angle, suivie d’une plaquette Wiper. Cependant, les deux s’appliquaient uniquement aux opérations de tournage et surfaçage.

|

L’arête de coupe d’une plaquette à grand rayon est beaucoup plus résistante. Il a également une plus grande surface de contact qui se traduit par des forces de coupe importantes et est principalement utilisé pour l’usinage de matériaux à copeaux courts et petits pour les matériaux résistants à la traction. |

|

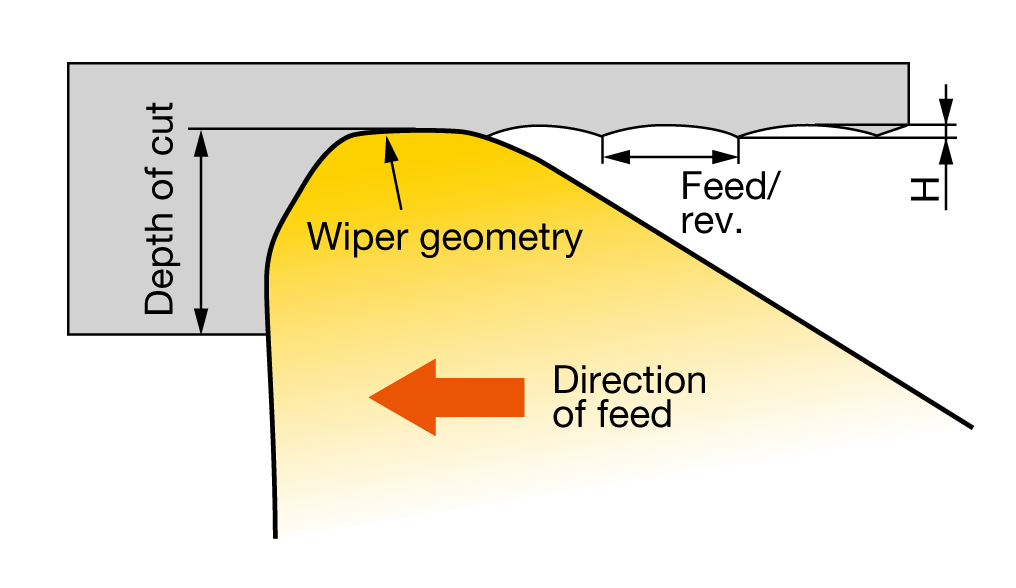

Les plaquettes de tournage de nouvelle génération à géométrie Wiper ont permis d’améliorer les avances par rapport à une plaquette de tournage standard.Le client avait la possibilité de fonctionner à des avances modérées pour une belle finition ou de fonctionner à des avances plus élevées pour des taux d’enlèvement de métal plus élevés.

Cela nécessitait également une correction dans la programmation pour usiner des épaulements sur un composant. |

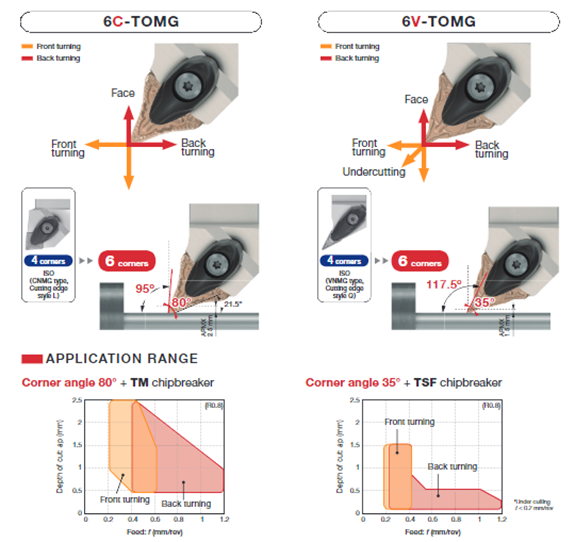

Le nouveau AddMultiTurn rend les opérations de tournage plus polyvalentes et flexibles. Il utilise l’effet d’amincissement des copeaux à son avantage, pour une avance élevée et un retournement. Cet outil peut être appliqué sur tout type de tour CNC. Grâce à sa forme de plaquette unique, les charges radiales sont plus faibles, ce qui permet une coupe stable sur les pièces fines.

Evolution du rainurage à grande avance

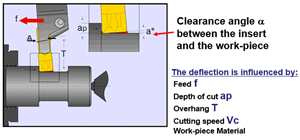

Il est prouvé que le tournage de gorges est plus productif que les outils de tournage standard. Les outils de rainurage sont également polyvalents, tout comme AddMultiTurn, en tournage multidirectionnel. Pour créer un dégagement à l’arête de coupe en tournant avec un outil à rainurer, on augmente l’avance transversale. Cette augmentation de l’avance aide à dévier l’outil pour créer un dégagement qui permet à l’outil de rainurage de produire le copeau.

Tungaloy propose désormais une plaquette de rainurage pour le tournage à grande avance et le surfaçage des pièces dures.

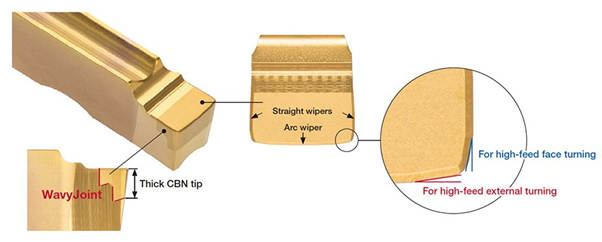

Les plaquettes STH CBN offrent un tournage à grande avance des pièces dures. Ces nouvelles plaquettes de rainurage à pointe CBN sont capables d’avancer jusqu’à 1,2 mm/tour pour un DOC d’environ 0,1 mm.

De plus, pour s’assurer que la pointe CBN est fermement assise dans sa poche, Tungaloy utilise sa nouvelle technologie de brasage, WavyJoint, pour une force de brasage accrue.

La plaquette est dotée d’une arête Wiper droit sur ses côtés, pour aider à produire une belle finition de surface sur les parois.

Conclusion

Dans le monde de l’Industry 4.0, le besoin d’améliorer l’utilisation des machines est satisfait par des stratégies d’usinage à grande avance dans les domaines du fraisage, tournage, rainurage.

Tungaloy est à vos côtés dans la création de copeaux à grande avance dans divers matériaux usinés dans l’industrie d’aujourd’hui.