Tarauds économiques et performants pour un filetage fiable

Tarauds HSS de haute qualité pour une large gamme de matériaux

Applications et caractéristiques

Applications

Caractéristiques

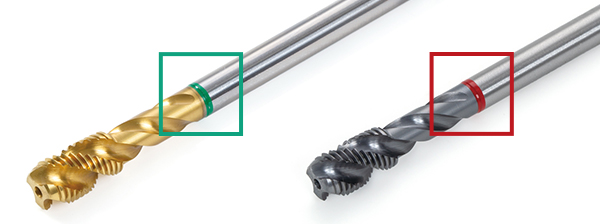

1. L’anneau de couleur sur la tige permet d’identifier facilement le matériau recommandé pour la pièce à travailler.

- M – Application multi-matériaux

- W – Acier à bonne usinabilité Rm<750 N/mm2

- S – Acier inoxydable

- H – Acier trempé et superalliages à haute température Rm>750 N/mm2

- G – Fonte grise

- N – Acier faiblement allié Rm<600 N/mm2

- A – Aluminium et alliages d’aluminium

- F – Tout matériau présentant un allongement d’au moins 8~10%.

- Y – Alliages de nickel

Tarauds et Nuances

Robinets

Point Tap

TP-**

- M – Filet métrique ISO à pas grossier

- MF – Filet fin métrique ISO

- UNC – ISO Filet grossier unifié

- UNF – Filet fin unifié

Taraud spiralé

TS-**

- M – Filet métrique ISO à pas grossier

- MF – Filet fin métrique ISO

- UNC – ISO Filet grossier unifié

- UNF – Filet fin unifié

Robinet droit

TT-**

- M – Filet métrique ISO à pas grossier

- MF – Filet fin métrique ISO

Robinet formé

TF-**

- M – Filet métrique ISO à pas grossier

- MF – Filet fin métrique ISO

Nuances

HB070

![]()

- La vapeur tempérée est un revêtement d’oxyde Fe3O4 qui réduit la friction entre l’outil et la pièce à usiner et empêche le soudage à froid.

NB070

![]()

![]()

- Traitement de surface recommandé pour l’usinage de matériaux durs/abrasifs tels que la fonte grise, les alliages d’aluminium avec un pourcentage élevé de silicium (plus de 10%).

PB070

![]()

![]()

![]()

- Le revêtement TiN a une dureté d’environ 2 300 HV et résiste à des températures allant jusqu’à environ 600°C. Il s’agit d’un excellent revêtement de couleur dorée pour les applications générales.

GB070

![]()

![]()

![]()

![]()

- Le TiCN remplace le TiN lorsque les conditions exigent que le revêtement ait une dureté et une ténacité différentes. Le TiCN présente un avantage pour l’usinage d’aciers très difficiles ou la découpe d’alésages interrompus. Le revêtement TiCN a une dureté d’environ 3 000 HV, mais ne résiste à la température que jusqu’à environ 400°. Cela signifie que le TiCN a besoin d’un excellent refroidissement pour une longue durée de vie.

DB070

![]()

- Grâce à sa grande résistance à l’usure et à sa faible adhérence sur les métaux non ferreux, le revêtement DLC (Diamond-like carbon) est parfaitement recommandé pour la coupe de l’aluminium et des alliages d’aluminium.

AB070

![]()

![]()

![]()

![]()

- Il s’agit d’un revêtement spécial pour l’usinage de matériaux abrasifs tels que : la fonte grise, les alliages d’aluminium avec du silicium, les plastiques renforcés de fibres

, etc., ou l’usinage à des températures élevées, c’est-à-dire avec un refroidissement insuffisant, ou à des vitesses élevées ≥ 600m/min. Le TiAIN a une dureté d’environ 3 000 HV et résiste à des températures allant jusqu’à environ 800°.

Appuyez sur la touche du code de désignation

| Type de trou | code couleur du robinet | W | M | M | M | M | M | M | S | H | N | H | G | F | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| matériau de l’outil | HSS | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | |||||||||||||||||||

| traitement de surface/revêtement | – | – | TI | ST | – | TI | ST | ST | – | ST | ST | NI | TI | |||||||||||||||||||

| main et angle de la flûte | – | – | – | – | R40° | R40° | R40° | – | – | R40° | R40° | – | – | |||||||||||||||||||

| plomb selon DIN 2197 | 1\2\3 | B | B | B | C | C | C | B | B | C | C | C | C | |||||||||||||||||||

| Type de trou | 1-2-3-4-5 | 4-5 | 4-5 | 4-5 | 1-2-3 | 1-2-3 | 1-2-3 | 4-5 | 4-5 | 1-2-3 | 1-2-3 | 1-2-3-4-5 | 1-2-3-4-5 | |||||||||||||||||||

| Matériau No. |

Matériau | Condition | Résistance à la traction [N/mm²] |

Dureté HB | Écaillage | Liquide de refroidissement | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | M/min | |||||||||||||

| 1 | acier non allié et acier moulé, acier de décolletage | <0.25% C | recuit | 420 | 125 | Long. ext. | T | ● | 10-25 | ●● | 15-45 | ● | 8-25 | ●● | 20-25 | ●● | 15-45 | ● | 8-25 | ●● | 20-25 | ●● | 8-25 | ● | 20-25 | ●● | 20-60 | |||||

| 2 | ≥0.25% C | recuit | 650 | 190 | Moyen | T | ● | 10-20 | ●● | 12-40 | ● | 10-35 | ●● | 15-20 | ●● | 12-40 | ● | 10-35 | ●● | 15-20 | ●● | 10-35 | ●● | 15-20 | ●● | 20-60 | ||||||

| 3 | <0.55% C | trempé et revenu | 850 | 250 | Longues | T | ● | 12-18 | ●● | 15-25 | ● | 6-12 | ●● | 12-18 | ●● | 15-25 | ● | 6-12 | ●● | 12-18 | ●● | 12-18 | ●● | 17-55 | ||||||||

| 4 | ≥0.55% C | recuit | 750 | 220 | Longues | T | ● | 12-18 | ●● | 15-40 | ● | 6-20 | ●● | 12-18 | ●● | 15-40 | ● | 6-20 | ●● | 12-18 | ●● | 12-18 | ●● | 17-55 | ||||||||

| 7 | acier faiblement allié et acier moulé (moins de 5 % d’éléments d’alliage) |

trempé et revenu | 930 | 275 | Longues | X | ● | 10-15 | ●● | 5-25 | ● | 4-10 | ●● | 10-15 | ●● | 5-25 | ● | 4-10 | ●● | 10-15 | ●● | 10-15 | ●● | |||||||||

| 8 | 1000 | 300 | Longues | X | ● | 6-10 | ●● | 5-25 | ● | 4-10 | ●● | 6-10 | ●● | 5-25 | ● | 4-10 | ●● | 6-10 | ●● | 6-10 | ●● | |||||||||||

| 9 | 1200 | 350 | Longues | A | ● | 3-5 | ●● | 5-20 | ● | 3-5 | ●● | 3-5 | ●● | 5-20 | ● | 3-5 | ●● | 3-5 | ●● | 3-5 | ●● | |||||||||||

| 10 | acier fortement allié, acier moulé et acier à outils | recuit | 680 | 200 | Longues | X | ● | 10-15 | ●● | 20-30 | ● | 7-12 | ●● | 10-15 | ●● | 20-30 | ● | 7-12 | ●● | 10-15 | ●● | 10-15 | ●● | 10-30 | ||||||||

| 11 | trempé et revenu | 1100 | 325 | Longues | X | ● | 7-13 | ●● | 12-25 | ● | 5-10 | ●● | 7-13 | ●● | 12-25 | ● | 5-10 | ●● | 7-13 | ●● | 7-13 | ●● | ||||||||||

| 12 | acier inoxydable et acier moulé | ferritique/martensitique | 680 | 200 | Moyen | A | ● | 5-9 | ●● | 8-18 | ● | 1-5 | ● | 5-9 | ●● | 2-10 | ● | 1-5 | ●● | 2-10 | ● | 5-9 | ●● | 7-15 | ||||||||

| 13 | martensitique | 820 | 240 | Longues | A | ● | 4-6 | ●● | 8-15 | ● | 1-5 | ● | 4-6 | ●● | 2-10 | ● | 1-5 | ● | 2-10 | ● | 4-6 | ●● | ||||||||||

| 14 | acier inoxydable et acier moulé | austénitique, duplex | 600 | 180 | Longues | A | ● | 5-9 | ●● | 8-15 | ● | 1-4 | ● | 5-9 | ●● | 2-10 | ● | 1-4 | ● | 2-10 | ● | 5-9 | ●● | |||||||||

| 15 | fonte grise (gg) | ferritique / perlitique | 180 | Court ext. | X | ● | 10-15 | ●● | 15-45 | ●● | 13-20 | ● | 10-15 | ●● | 15-45 | ●● | 13-20 | ● | 10-15 | ●● | 10-30 | ● | ||||||||||

| 16 | perlitique / martensitique | 260 | Court ext. | X | ● | 8-12 | ●● | 10-40 | ●● | 21-31 | ● | 8-12 | ●● | 10-40 | ●● | 21-31 | ● | 8-12 | ●● | 10-30 | ● | |||||||||||

| 17 | fonte nodulaire (ggg) | ferritique | 160 | Court | X | ● | 8-12 | ●● | 10-25 | ●● | 21-31 | ● | 8-12 | ● | 10-25 | ● | 21-31 | ● | 8-12 | ●● | 10-40 | ● | ||||||||||

| 18 | perlitique | 250 | Court ext. | X | ● | 8-12 | ●● | 10-20 | ●● | 21-31 | ● | 8-12 | ●● | 10-20 | ●● | 21-31 | ● | 8-12 | ●● | 10-35 | ● | |||||||||||

| 19 | fonte malléable | ferritique | 130 | Court | X | ● | 10-15 | ● | 15-45 | ●● | 13-20 | ● | 10-15 | ●● | 15-45 | ●● | 13-20 | ● | 10-15 | ●● | 10-45 | ● | ||||||||||

| 20 | perlitique | 230 | Court | X | ● | 10-15 | ● | 10-40 | ●● | 13-20 | ● | 10-15 | ●● | 10-40 | ●● | 13-20 | ● | 10-15 | ●● | 10-40 | ● | |||||||||||

| 21 | alliages corroyés d’aluminium | non durcissable | 60 | Moyen | T | ● | 25-35 | ● | 50-70 | ● | 12-25 | ●● | 25-35 | ● | 30-60 | ● | 12-25 | ●● | 12-25 | ●● | 25-35 | ●● | ||||||||||

| 22 | durcissable | 100 | Moyen | T | ● | 25-35 | ● | 50-70 | ● | 12-25 | ●● | 25-35 | ● | 30-60 | ● | 12-25 | ●● | 12-25 | ●● | 25-35 | ●● | |||||||||||

| 23 | alliages d’aluminium | ≤12% Si | non durcissable | 75 | Court | T | ● | 10-15 | ● | 10-40 | ● | 10-25 | ●● | 10-15 | ● | 15-40 | ● | 10-25 | ●● | 10-25 | ●● | 10-15 | ●● | |||||||||

| 24 | durcissable | 90 | Court | T | ● | 10-15 | ● | 10-40 | ● | 10-25 | ●● | 10-15 | ● | 15-40 | ● | 10-25 | ●● | 10-25 | ●● | 10-15 | ●● | |||||||||||

| 25 | >12 % Si | température élevée | 130 | Court | T | ● | 10-15 | ● | 10-30 | ● | 10-20 | ●● | 10-15 | ● | 15-30 | ● | 10-20 | ●● | 10-20 | ●● | 10-15 | ●● | ||||||||||

| 26 | alliages de cuivre | >1% Pb | coupe libre | 110 | Moyen/Court | T | ● | 25-35 | ● | 50-70 | ● | 20-40 | ●● | 25-35 | ● | 30-65 | ● | 20-40 | ●● | 20-40 | ●● | 25-35 | ●● | 17-40 | ||||||||

| 27 | laiton | 90 | Longues | T | ● | 15-20 | ● | 5-60 | ● | 13-30 | ●● | 15-20 | ● | 20-45 | ● | 13-30 | ●● | 13-30 | ●● | 15-20 | ●● | 20-60 | ||||||||||

| 28 | cuivre électrolytique | 100 | Longues | T | ● | 15-20 | ● | 5-25 | ● | 10-17 | ●● | 15-20 | ● | 15-30 | ● | 10-17 | ●● | 10-17 | ●● | 15-20 | ●● | 20-60 | ||||||||||

| 29 | non métallique | duroplastiques, fibres plastiques | 70 Shore D | Court | Z | ● | 6-10 | ● | 5-25 | ● | 6-13 | ●● | 6-10 | ● | 10-20 | ● | 6-13 | ●● | 6-13 | ●● | 6-10 | ●● | ||||||||||

| 31 | alliages à haute température | A base de Fe | recuit | 200 | Longues | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | ● | 3-7 | ●● | 2-4 | 2-4 | ● | ||||||||||||||

| 32 | durci | 280 | Longues | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | 3-7 | ●● | 2-4 | 2-4 | ● | |||||||||||||||||

| 33 | à base de Ni ou de Co | recuit | 250 | Longues | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | 3-7 | ●● | 2-4 | 2-4 | ● | ||||||||||||||||

| 34 | durci | 350 | Longues | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | 3-7 | ●● | 2-4 | 2-4 | ● | |||||||||||||||||

| 35 | moulage | 320 | Longues | A | ● | 2-4 | ●● | 4-8 | ● | 2-4 | 3-7 | ●● | 2-4 | 2-4 | ● | |||||||||||||||||

| 36 | alliages de titane | pur | 400 | 190 | Moyen/Court | A | ● | 6-10 | ●● | 6-10 | ●● | 6-10 | 6-10 | ● | ||||||||||||||||||

| 37 | Alliages alpha+bêta, trempés | 1050 | 310 | Moyen/Court | A | ● | 6-10 | ● | 6-10 | ●● | 6-10 | 6-10 | ● | |||||||||||||||||||

| A – huile de coupe T – huile X – huile ou émulsion Z – sèche ou émulsion. |

● Recommandé ●● Adapté |

|||||||||||||||||||||||||||||||

| Type de trou | code couleur du robinet | W | M | M | M | M | M | M | S | H | N | H | G | F | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| matériau de l’outil | HSS | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | HSS-E | |||||||||||||||||||

| traitement de surface/revêtement | – | – | TI | ST | – | TI | ST | ST | – | ST | ST | NI | TI | |||||||||||||||||||

| main et angle de la flûte | – | – | – | – | R40° | R40° | R40° | – | – | R40° | R40° | – | – | |||||||||||||||||||

| plomb selon DIN 2197 | 1\2\3 | B | B | B | C | C | C | B | B | C | C | C | C | |||||||||||||||||||

| Type de trou | 1-2-3-4-5 | 4-5 | 4-5 | 4-5 | 1-2-3 | 1-2-3 | 1-2-3 | 4-5 | 4-5 | 1-2-3 | 1-2-3 | 1-2-3-4-5 | 1-2-3-4-5 | |||||||||||||||||||

| Matériau No. |

Matériau | Condition | Résistance à la traction [ksi] |

Dureté HB | Écaillage | Liquide de refroidissement | GDF | GDF | GDF | GDF | GDF | GDF | GDF | GDF | GDF | GDF | GDF | GDF | GDF | |||||||||||||

| 1 | acier non allié et acier moulé, acier de décolletage | <0.25% C | recuit | 61 | 125 | Long. ext. | T | ● | 35-80 | ●● | 15-150 | ● | 25-80 | ●● | 65-80 | ●● | 50-150 | ● | 25-80 | ●● | 65-80 | ●● | 25-80 | ● | 65-80 | ●● | 65-195 | |||||

| 2 | ≥0.25% C | recuit | 94 | 190 | Moyen | T | ● | 35-65 | ●● | 40-130 | ● | 35-115 | ●● | 60-65 | ●● | 40-130 | ● | 35-115 | ●● | 50-65 | ●● | 35-115 | ●● | 50-65 | ●● | 65-195 | ||||||

| 3 | <0.55% C | trempé et revenu | 123 | 250 | Longues | T | ● | 40-60 | ●● | 50-80 | ● | 20-40 | ●● | 40-60 | ●● | 50-80 | ● | 20-40 | ●● | 40-60 | ●● | 40-60 | ●● | 55-180 | ||||||||

| 4 | ≥0.55% C | recuit | 109 | 220 | Longues | T | ● | 40-60 | ●● | 50-130 | ● | 20-65 | ●● | 40-60 | ●● | 50-130 | ● | 15-35 | ●● | 40-60 | ●● | 40-60 | ●● | 55-180 | ||||||||

| 7 | acier faiblement allié et acier moulé (moins de 5 % d’éléments d’alliage) |

trempé et revenu | 135 | 275 | Longues | X | ● | 35-50 | ●● | 15-80 | ● | 15-35 | ●● | 35-50 | ●● | 15-80 | ● | 15-35 | ●● | 35-50 | ●● | 35-50 | ●● | |||||||||

| 8 | 145 | 300 | Longues | X | ● | 20-35 | ●● | 15-80 | ● | 15-35 | ●● | 20-35 | ●● | 15-80 | ● | 15-35 | ●● | 20-35 | ●● | 20-35 | ●● | |||||||||||

| 9 | 174 | 350 | Longues | A | ● | 10-15 | ●● | 15-65 | ● | 10-15 | ●● | 10-15 | ●● | 15-65 | ● | 10-15 | ●● | 10-15 | ●● | 10-15 | ●● | |||||||||||

| 10 | acier fortement allié, acier moulé et acier à outils | recuit | 99 | 200 | Longues | X | ● | 35-50 | ●● | 65-100 | ● | 25-40 | ●● | 35-50 | ●● | 65-100 | ● | 25-40 | ●● | 35-50 | ●● | 35-50 | ●● | 35-100 | ||||||||

| 11 | trempé et revenu | 160 | 325 | Longues | X | ● | 25-45 | ●● | 40-80 | ● | 15-35 | ●● | 25-45 | ●● | 40-80 | ● | 15-35 | ●● | 25-45 | ●● | 25-45 | ●● | ||||||||||

| 12 | acier inoxydable et acier moulé | ferritique/martensitique | 99 | 200 | Moyen | A | ● | 15-30 | ●● | 25-60 | ● | 5-15 | ● | 15-30 | ●● | 5-35 | ● | 5-16 | ●● | 5-35 | ● | 15-30 | ●● | 25-50 | ||||||||

| 13 | martensitique | 119 | 240 | Longues | A | ● | 15-20 | ●● | 25-50 | ● | 5-15 | ● | 15-20 | ●● | 5-35 | ● | 5-16 | ● | 5-35 | ● | 15-20 | ●● | ||||||||||

| 14 | acier inoxydable et acier moulé | austénitique, duplex | 87 | 180 | Longues | A | ● | 15-30 | ●● | 25-50 | ● | 5-15 | ● | 15-30 | ●● | 5-35 | ● | 5-15 | ● | 5-35 | ● | 15-30 | ●● | |||||||||

| 15 | fonte grise (gg) | ferritique / perlitique | 180 | Court ext. | X | ● | 35-50 | ●● | 50-150 | ●● | 45-65 | ● | 35-50 | ●● | 50-150 | ●● | 45-65 | ● | 35-50 | ●● | 35-100 | ● | ||||||||||

| 16 | perlitique / martensitique | 260 | Court ext. | X | ● | 25-40 | ●● | 35-130 | ●● | 70-100 | ● | 25-40 | ●● | 35-130 | ●● | 70-100 | ● | 25-40 | ●● | 35-100 | ● | |||||||||||

| 17 | fonte nodulaire (ggg) | ferritique | 160 | Court | X | ● | 25-40 | ●● | 35-80 | ●● | 70-100 | ● | 25-40 | ● | 35-80 | ● | 70-100 | ● | 25-40 | ●● | 35-130 | ● | ||||||||||

| 18 | perlitique | 250 | Court ext. | X | ● | 25-40 | ●● | 35-65 | ●● | 70-100 | ● | 25-40 | ●● | 35-65 | ●● | 70-100 | ● | 25-40 | ●● | 35-100 | ● | |||||||||||

| 19 | fonte malléable | ferritique | 130 | Court | X | ● | 35-50 | ● | 50-150 | ●● | 45-65 | ● | 35-50 | ●● | 50-150 | ●● | 45-65 | ● | 35-50 | ●● | 35-150 | ● | ||||||||||

| 20 | perlitique | 230 | Court | X | ● | 35-50 | ● | 35-130 | ●● | 45-65 | ● | 35-50 | ●● | 35-130 | ●● | 45-65 | ● | 35-50 | ●● | 35-130 | ● | |||||||||||

| 21 | alliages corroyés d’aluminium | non durcissable | 60 | Moyen | T | ● | 80-115 | ● | 165-230 | ● | 40-80 | ●● | 80-115 | ● | 100-195 | ● | 40-80 | ●● | 40-80 | ●● | 80-115 | ●● | ||||||||||

| 22 | durcissable | 100 | Moyen | T | ● | 80-115 | ● | 165-230 | ● | 40-80 | ●● | 80-115 | ● | 100-195 | ● | 40-80 | ●● | 40-80 | ●● | 80-115 | ●● | |||||||||||

| 23 | alliages d’aluminium | ≤12% Si | non durcissable | 75 | Court | T | ● | 35-50 | ● | 35-130 | ● | 35-80 | ●● | 35-50 | ● | 50-130 | ● | 35-80 | ●● | 35-80 | ●● | 35-50 | ●● | |||||||||

| 24 | durcissable | 90 | Court | T | ● | 35-50 | ● | 35-100 | ● | 35-80 | ●● | 35-50 | ● | 50-130 | ● | 35-80 | ●● | 35-80 | ●● | 35-50 | ●● | |||||||||||

| 25 | >12 % Si | température élevée | 130 | Court | T | ● | 35-50 | ● | 35-100 | ● | 35-65 | ●● | 35-50 | ● | 50-100 | ● | 35-65 | ●● | 35-65 | ●● | 35-50 | ●● | ||||||||||

| 26 | alliages de cuivre | >1% Pb | coupe libre | 110 | Moyen/Court | T | ● | 80-115 | ● | 165-230 | ● | 65-130 | ●● | 80-115 | ● | 100-215 | ● | 65-130 | ●● | 65-130 | ●● | 80-115 | ●● | 55-130 | ||||||||

| 27 | laiton | 90 | Longues | T | ● | 50-65 | ● | 15-195 | ● | 45-100 | ●● | 50-65 | ● | 65-150 | ● | 45-100 | ●● | 45-100 | ●● | 50-65 | ●● | 65-195 | ||||||||||

| 28 | cuivre électrolytique | 100 | Longues | T | ● | 50-65 | ● | 15-80 | ● | 35-55 | ●● | 50-65 | ● | 50-100 | ● | 35-55 | ●● | 35-55 | ●● | 50-65 | ●● | 65-195 | ||||||||||

| 29 | non métallique | duroplastiques, fibres plastiques | 70 Shore D | Court | Z | ● | 20-35 | ● | 15-80 | ● | 25-45 | ●● | 20-35 | ● | 35-65 | ● | 20-45 | ●● | 20-45 | ●● | 20-35 | ●● | ||||||||||

| 31 | alliages à haute température | A base de Fe | recuit | 200 | Longues | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | ● | 10-25 | ●● | 5-15 | 5-15 | ● | ||||||||||||||

| 32 | durci | 280 | Longues | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | 10-25 | ●● | 5-15 | 5-15 | ● | |||||||||||||||||

| 33 | à base de Ni ou de Co | recuit | 250 | Longues | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | 10-25 | ●● | 5-15 | 5-15 | ● | ||||||||||||||||

| 34 | durci | 350 | Longues | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | 10-25 | ●● | 5-15 | 5-15 | ● | |||||||||||||||||

| 35 | moulage | 320 | Longues | A | ● | 5-15 | ●● | 15-25 | ● | 5-15 | 10-25 | ●● | 5-15 | 5-15 | ● | |||||||||||||||||

| 36 | alliages de titane | pur | 58 | 190 | Moyen/Court | A | ● | 20-35 | ●● | 20-35 | ●● | 20-35 | 20-35 | ● | ||||||||||||||||||

| 37 | Alliages alpha+bêta, trempés | 152 | 310 | Moyen/Court | A | ● | 20-35 | ● | 20-35 | ●● | 20-35 | 20-35 | ● | |||||||||||||||||||

| A – huile de coupe T – huile X – huile ou émulsion Z – sèche ou émulsion. |

● Recommandé ●● Adapté |

|||||||||||||||||||||||||||||||

Pour plus d’informations sur ce produit, visitez notre catalogue en ligne ou téléchargez le rapport sur le produit :

PDF (EN ANGLAIS)

How can I help you?

Hi, I'm Gabby, Tungaloy's AI assistant. I'm here to help you find the best tap for your threading application.

How can I assist you today?

How can I assist you today?