これは、タンガロイの営業担当がお客様とともに歩んだ成功への道である。

タンガロイ営業担当

清水 芙有子Fuko Shimizu

- 出身

- 奈良県

- 社歴

- 新卒入社 14年目

- 趣味など

- 旅行。今までで一番よかった旅行先はキューバ。町全体が活気にあふれ、海もとても綺麗だった。

大阪府八尾市に拠点を構える株式会社吉田工作所様は、1960年に創設されて以来、50年以上に亘る歴史の中で培われた技術を基礎に、高精度・高品質な 部品をお客様に供給している。また部品加工で培った高い金属加工技術をベースに、エアツールやカップリング(流体継手)といった自社製品を製造・販売するメーカーとしても活動をしている。

そんな株式会社吉田工作所様の最大の強みは、開発スピードの速さである。製品開発では開発品の試作に数週間から数カ月を要す場合が多い。吉田工作所様では図面完成後に数日で加工を行い、試作品を製作するといった圧倒的な試作スピードの早さを実現している。この圧倒的な試作スピードをベースに何度も改良を重ねることで、より優れた製品開発を行い、お客様の細かなニーズに合った製品を提供している。

継手加工の課題

株式会社吉田工作所様の主要製品である流体継手の加工には、継手加工ならではの難しさや課題が存在する。特に課題だった工程としては、内径がø10程度の小径内径溝入れ加工であった。一般的に小径の内径溝入れ加工は、工具干渉の問題から工具が細くかつ長くなりがちであるため工具剛性が低く、数ある旋削加工の中でも難易度が高い加工の1つである。また、切りくずの流出方向と排出方向が異なり切りくず排出が困難であるため、よりシビアな切りくず処理が求められるといった点も内径溝入れ加工ならではの難しさである。

継手の内部にはOリングを設置する内径溝があり、この部分の精度や溝底の加工面粗度が、高いシール性を求められる流体継手の品質確保には重要である。しかしこの内径溝入れ加工を行う工具側には下記のような課題が存在していた。

- 最小加工径ø10近辺の内径溝入れ加工用工具は超硬ソリッドバーが中心。しかし、ソリッドバーは工具単価が高いため工具費が増加してしまう

- 工具コスト低減のためにインサート式内径溝入れ加工用工具を使用していた。各社インサート式の工具はラインナップが少ない。工具費低減のためにその中から何とか工具を探して使用していたが、低寿命や加工が不安定などの問題があり満足のいく工具性能ではなかった

- 特に継手材料として使用される頻度の高いステンレス鋼での工具寿命が短く、工具費が高くなっていた

プロモーションの販促活動

当社では2021年10月から2022年3月の間に新製品を対象とした「ADDFORCEプロモーション」を開催していた。大阪営業所の清水は、弊社特約店である株式会社西川産業 味岡様と共にこのプロモーションを提案できそうなユーザー様を当時探していた。その中で、今までは当社の販売実績の少ない吉田工作所様に、心機一転、プロモーションの紹介と最新工具の提案を実施できないかと考え、吉田工作所様を訪問したのであった。

訪問時に吉田工作所 小笠原課長に課題を聞いたところ、前述した継手加工の内径溝入れ加工の課題をお聞きした。ちょうどプロモーション対象製品である内径溝入れ工具『AddInternalCut』がお客様の課題解決に貢献できるのはないかと考え、この工具の提案を行った。

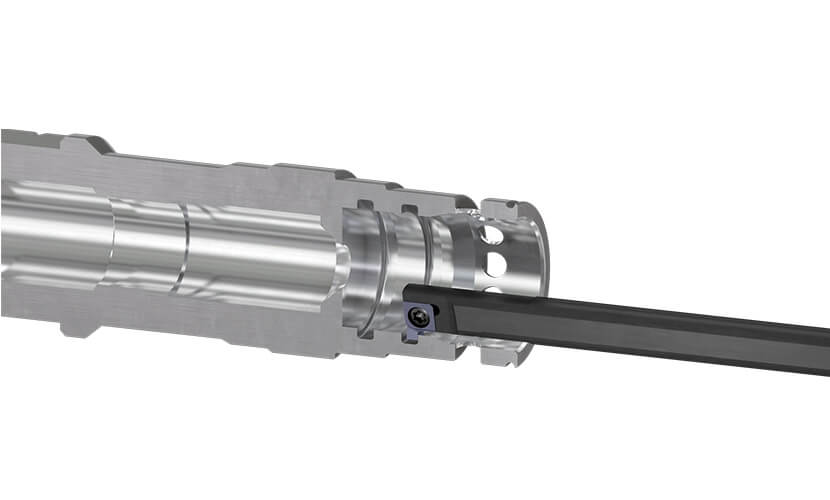

最小加工径ø10.5mmから対応可能な4コーナ仕様内径溝入れ加工用工具

『AddInternalCut』は、ユニークな形状の4コーナ仕様インサートを採用し、最小加工径ø10.5mmから対応可能な内径溝入れ加工用工具である。従来のインサート式小径内径溝入れ加工用工具は、加工径の制約によりインサートを狭いスペースに配置する必要があり、そのため1コーナまたは2コーナ仕様のインサートが主流であった。『AddInternalCut』は、経済的で高精度な4コーナ仕様インサートを採用。さらに工具剛性と良好な切りくず排出性を両立させた画期的なクランプシステムで、非常に安定した高精度内径溝入れ加工を実現する工具である。

吉田工作所様で従来使用していた工具は2コーナ仕様のインサートであったため、『AddInternalCut』を使用すれば2倍のコーナ数が得られるため、工具コスト低減を期待しテストを実施した。

工具費を従来の1/4まで大きく低減!

コーナ数が2倍になるため同等寿命を達成すればインサートのランニングコストを低減できるだろうと思案しテストを実施した。テストでは工具寿命が短いSUS304での評価を行った。

実際テストを行ってみると、従来品の寿命が40(溝/コーナ)で合ったのに対し、「AddInternalCut」では80(溝/コーナ)と従来品の2倍の寿命を達成した。「1コーナ当たりの寿命2倍」×「コーナ数2倍」の効果により、結果として工具コストは1/4まで低減といった大きなコスト低減効果が得られたのである。

今回の改善ポイント

-

従来品が2コーナ仕様のところ倍の4コーナ仕様の「AddInternalCut」に変更することで、インサートのコーナ単価が下がった

-

加工寿命の短いステンレス鋼加工の寿命延長に成功。工具寿命が2倍になった

-

「工具寿命の改善」と「コーナ数増加」のダブルの効果で大幅な工具費低減に成功

継手加工の課題と更なる工具への要望

吉田工作所 吉田工場長と小笠原課長にお聞きしたところ、継手加工には依然下記のような課題と工具への要望があるようだ。

-

油穴付きの極小径工具のラインナップ

吉田工作所様では様々な大きさの継手を生産しているが、特に課題として考えられているのは「極小内径加工の切りくずトラブル」であるそうだ。極小径サイズのソリッドバーには油穴が無い事が多い。外部給油では切削油が加工点に適切に届かなく、切りくず処理や切りくず排出性が悪く工具折損が発生する場合が多いようだ。タンガロイの「TinyMini-Turn」シリーズではø0.6から油穴付きのソリッドバーの設定があるため、今後はこういった工具も提案していきたい。

-

低切込み領域で性能の高いチップブレーカ

吉田工作所様では、旋削加工の仕上げの取り代をap = 0.2mm程度に設定することが多い。

この低切込みに対応するインサートのブレーカは研ぎこみブレーカが多く、抵抗が低いことはいいが、その分切りくず処理を犠牲にしてしまう(研ぎこみブレーカは伸び勝手な切りくずが出る場合が多い)

低切削抵抗かつap = 0.2mm程度でも安定して切りくず処理ができるようなチップブレーカがあると小物部品加工では助かるといった要望を頂いている。当社としてもこういった小物部品加工ならではの要望に答えられるような製品開発を今後も行っていきたい。

今回ご紹介した製品はこちら