前回は、旋削加工に使用される機械や工具など旋削加工の基礎と旋削工具について解説しました。第3回は旋削工具によるねじ切り加工について解説します。多くの場合、ねじ切り加工は、タップやダイスを用いて行いますが、特殊なねじの加工や適当なタップやダイスがない場合、サイズの大きいねじを加工する場合などは、旋削工具を用いてねじ切り加工を行います。旋削でのねじ切り加工には、いくつか留意する点がありますので解説していきます。

ねじ切り加工用旋削工具

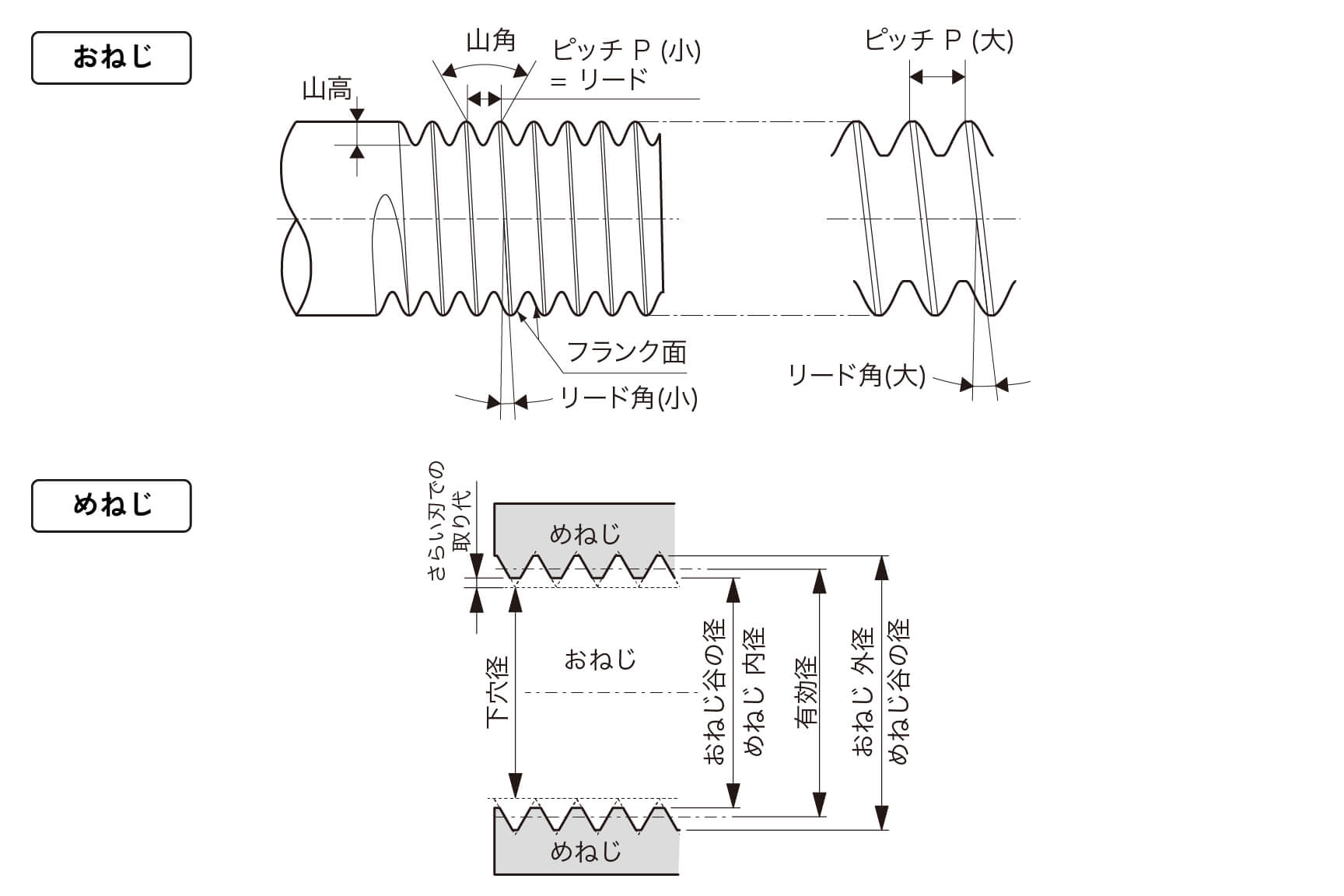

ねじは個々の部品を締結させるもので、外側にねじが切られているものを「おねじ」、内側にねじが切られているものを「めねじ」と言い、一般的にはおねじとめねじの組み合わせで使用されます。旋削によるねじ切り加工を行う場合、おねじを加工するには外径ねじ切りホルダを、めねじを加工するには内径ねじ切りホルダを選択します(図1)。

ねじ形状にはいろいろな種類があり、規格により寸法が定められています。当然、組み合わさるおねじ・めねじの形状は同じでなければ組合すことができません。加工するねじがどの規格のねじなのかを理解し、インサートも選択する必要があります。

ねじの基本寸法

図2にねじの基本寸法・部位の名称を示します。

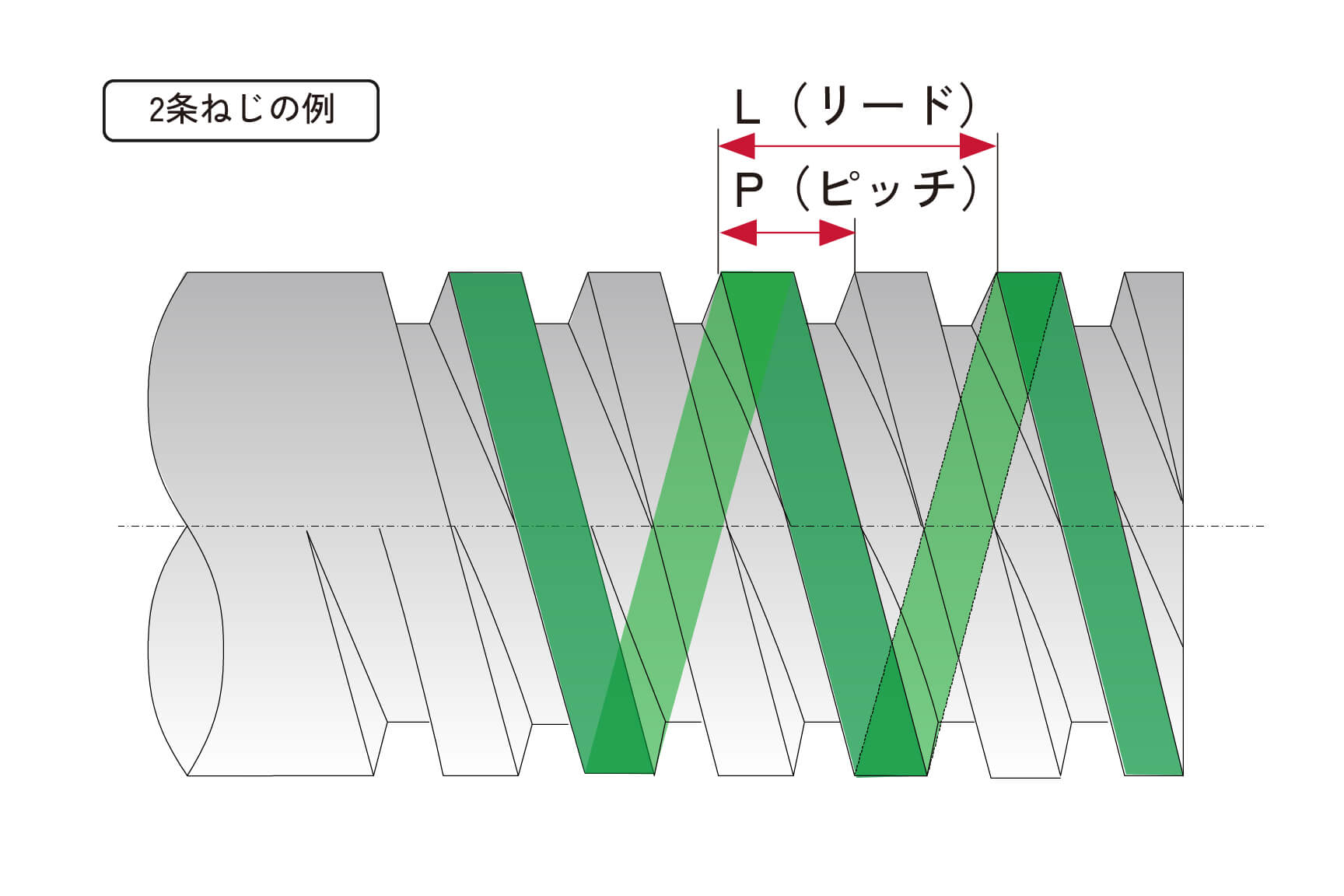

ねじの呼び寸法は、おねじ外径、めねじ谷径で表示されます。ピッチとは、隣り合う山と山の距離を指し、リードは、ねじを一回転させた時の軸方向の移動距離を指します。よく使用されているねじは、1条ねじと呼ばれるものであり、ピッチとリードは等しくなります。図3に示すねじは、リードがピッチの整数倍のねじであり、このようなねじを多条ねじと呼びます(図3は2条ねじの例)。リード角は、ねじ溝の傾き角を指し、多条ねじのようなリードの大きいねじはリード角も大きくなります。

代表的なねじ形状

代表的なねじ形状をまとめました。基本的には、呼び径単位とねじの山角、ピッチによりねじの種類は規格で定められています。

表は横にスクロールしてご確認いただけます| メートルねじ(ISOねじ、ミリねじ) | |||

|---|---|---|---|

|

説明 | 日本国内では一般によく使われるねじであり、ISOねじまたはミリねじとも呼ばれます。ピッチの細かなねじを細目、粗いねじを並目と呼びます。呼び径およびピッチはいずれも単位mmで表示されます。 | |

| 記号・表示 | M | ||

| 呼び径 | メートル | ||

| ピッチ | mm | ||

| 山角 | 60° | ||

| 表示例 | M8 x 1 | 外径8mm ピッチ1mm | |

| ユニファイねじ(インチねじ) | |||

|---|---|---|---|

|

説明 | 呼び径はインチで表示されます。分数で表示されているねじは、1インチ=25.4mmを分数に掛けることで、単位mmに換算することができます。No.で表示されているねじは、規格表からの寸法確認が必要です。ピッチはインチ当たりの山数で表されます。 | |

| 記号・表示 | UNC(並目ねじ), UNF(細目ねじ) | ||

| 呼び径 | インチ | ||

| ピッチ | 山数/インチ | ||

| 山角 | 60° | ||

| 表示例 | 3/8 - 16UNC | 並目,外径9.525mm ピッチ16山/インチ | |

| No.10 - 32UNF | 細目,外径4.826mm ピッチ32山/インチ | ||

| ウィットウォースねじ | |||

|---|---|---|---|

|

説明 | こちらも呼び径はインチで表示されますが、山角が55°のねじです。ねじの呼び表示にピッチが表示されないため、規格表から山数を確認する必要があります。 | |

| 記号・表示 | W | ||

| 呼び径 | インチ | ||

| ピッチ | 山数/インチ | ||

| 山角 | 55° | ||

| 表示例 | W3/4 | 外径19.5mm ピッチ10山/インチ ※呼びサイズにはピッチが表記されない。 ※規格表の確認が必要。 |

|

| 管用ねじ | |||

|---|---|---|---|

管用テーパねじ 管用テーパねじ

|

説明 | 管用ねじは、主に機密性を重視したねじであり、オイル・ガス管の継手部などに使われています。管用ねじには、テーパねじと平行ねじがあります。テーパねじは耐密結合用途に使われ、平行ねじは一般結合用途に用いられます。 | |

| 記号・表示 | おねじR, めねじRc (耐密結合用途) | ||

| 呼び径 | インチ | ||

| ピッチ | 山数/インチ | ||

| 山角 | 55° | ||

| 表示例 | R(Rc)3/4 | おねじR,外径26.441mm ピッチ14山/インチ めねじRc, 谷径26.441mm ピッチ14山/インチ |

|

管用平行ねじ 管用平行ねじ

|

|||

| 記号・表示 | Rp(耐密結合用途めねじ),G(一般結合用途) | ||

| 呼び径 | インチ | ||

| ピッチ | 山数/インチ | ||

| 山角 | 55° | ||

| 表示例 | Rp3/4 55°管用テーパねじR用 | めねじ, 谷径26.441mm ピッチ14山/インチ | |

| G1/2 | おねじ外径(めねじ谷径)20.955mm ピッチ14山/インチ | ||

| 区分 | おねじ | めねじ | |

|---|---|---|---|

| 耐密結合用途 | R(PT) | Rc(PT) | 高圧に適している |

| Rp(PF) | 低圧向き |

||

| 一般結合用途 | G(PF) | G(PF) |

ねじ切りインサートの選定

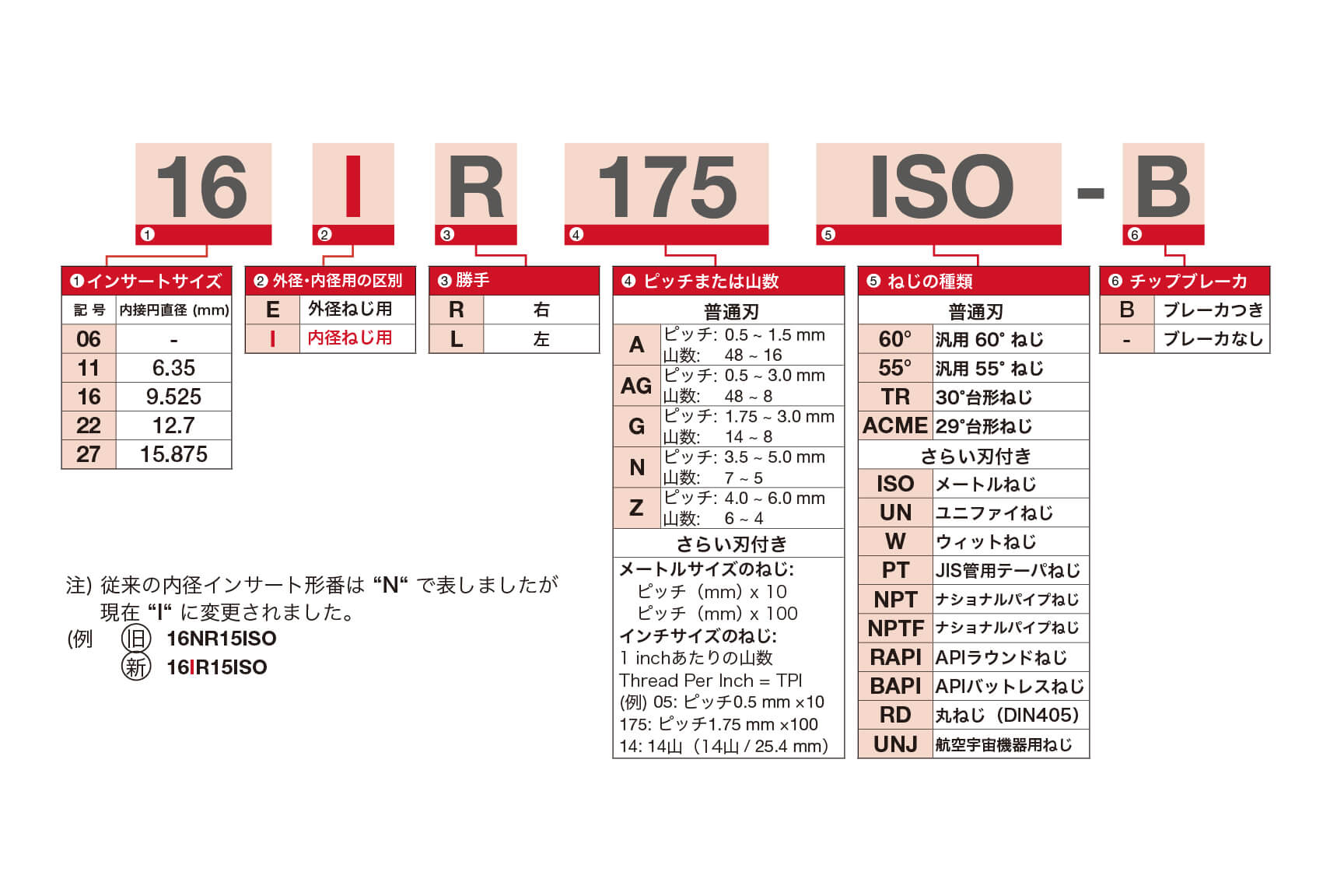

ねじ切りインサートの型番もアルファベットや数字で表記され、それぞれ形状や角度、ねじの種類などが定義されています(図5)。加工するねじはおねじなのかめねじなのか(外径・内径)、ホルダの勝手は、ピッチや山数は、ねじの種類・山角はなど、加工するねじの形状・種類によって、インサートを選定する必要があります。

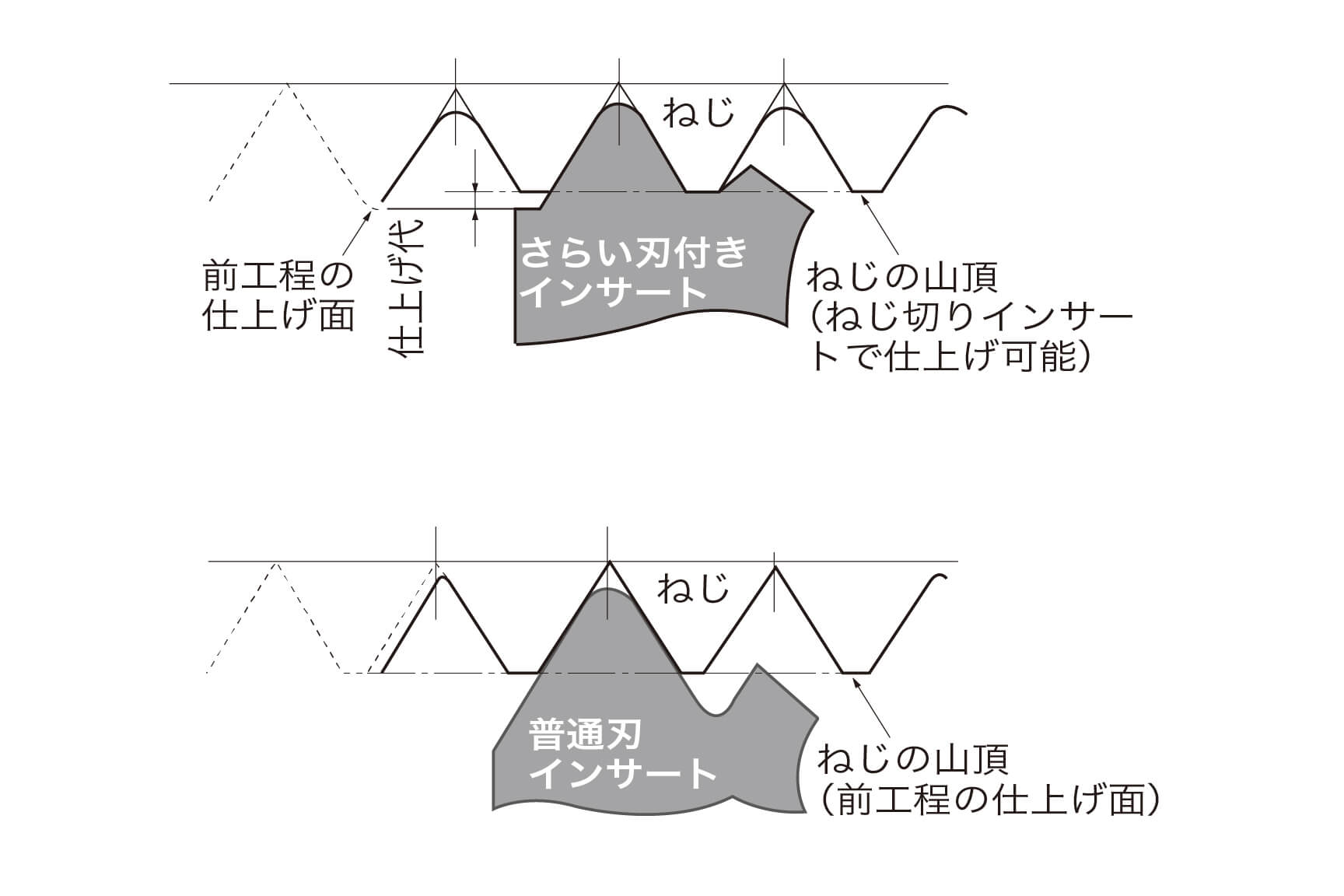

ねじ切りインサートには、普通刃とさらい刃付きが設定されています(図6)。さらい刃付きインサートの場合、ねじの山頂をインサートに付いているさらい刃で仕上げることができます。ねじ切り前の被削材寸法は、片側0.1mm〜0.2mm程度の仕上げ代を残しておきます。さらい刃付きインサートを使用することで、ねじの山頂にバリのないきれいなねじを加工することができます。

普通刃は、幅広いピッチに共通して使用することができます。ねじの山頂は前工程の仕上げ面がそのまま残りますので、ねじ切り加工する前に寸法を出しておく必要があります。また、ねじの山頂にはバリが発生しやすいため、普通刃でねじ切り加工した後に、別工具でねじ山頂のゼロカットをお勧めします。

リード角補正の必要性

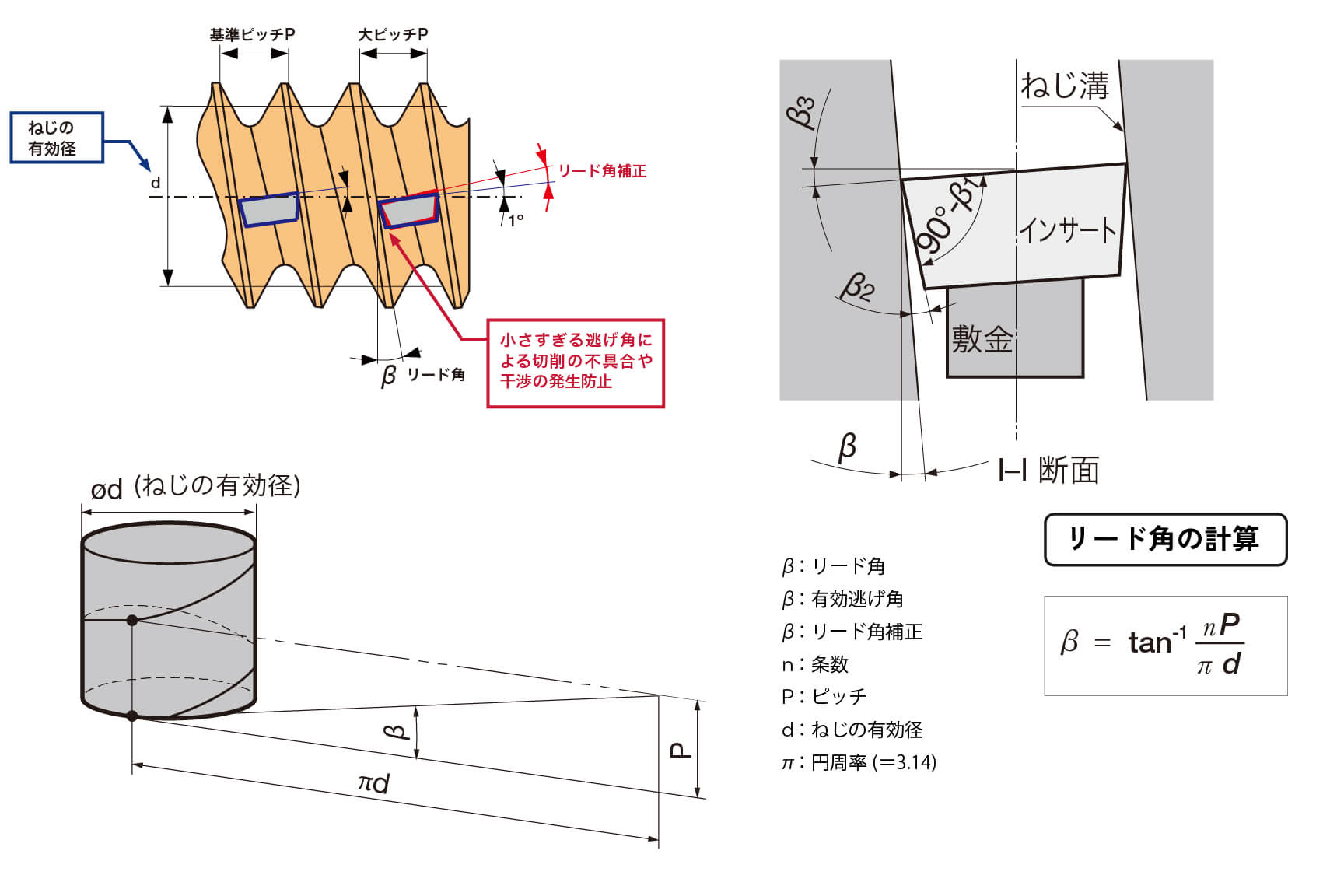

先にも触れましたが、リード(ピッチ)が大きい場合や、ねじ径が小さい場合には、リード角が大きくなります。リード角が大きくなることで、進みフランク側の有効逃げ角β2は小さくなります(図7)。この有効逃げ角β2が小さいとフランク面とインサートの逃げ面が干渉し、過負荷やインサートの寿命低下、ねじの精度劣化など切削の不具合が生じます。ねじ切りインサートは、フランク面に対し左右の逃げ角が等しくなるようセットすると干渉もなく理想的です。そのため、加工するねじのリード角に合わせ補正を行う必要があります。リード角は図7に示す計算式から算出することができます。

リード角補正の方法

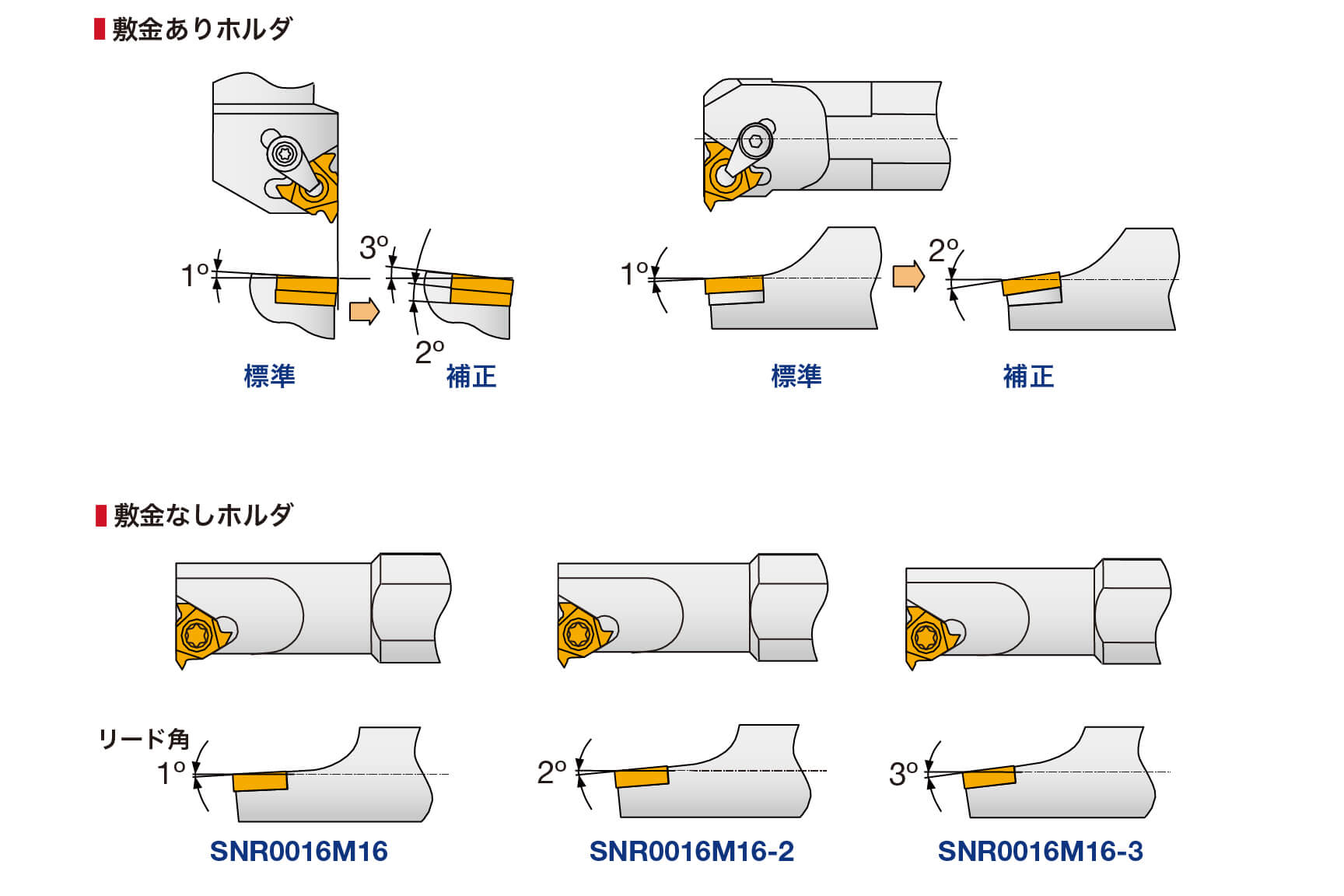

ねじ切りホルダには、敷金のあるホルダと敷金のないホルダが存在します。いずれの標準ホルダには、リード角補正1°が付いた仕様になっています。敷金のあるホルダでは、リード角補正が必要となった場合に、敷金を交換して補正を行います。加工するねじのリード角に対して、リード角補正値が、ねじ山角60°、55°の場合は±1°、それ以外のねじの場合は±0.5°の範囲に入る敷金に交換してください。

例えば、M16x2(ねじ径16mm、ピッチ2mm並目)のねじの場合を説明します。

このねじの有効径は規格表から14.701mm、条数は1、ピッチ2ですので、図7のリード角計算式に当てはめると、リード角は2.48°となります。標準ホルダの補正1°では足りないのでこの場合(図8)、補正値が2°となるよう敷金を交換します。

敷金のないホルダの場合、加工するねじのリード角に合わせホルダを選択してください。ホルダの型番末尾の-2、-3はおのおのリード補正2°、3°を表しています。この記号がないものはリード角補正1°のものです。

タンガロイの総合カタログには、(図9)のような敷金選択基準なる目安表が記載されています。ねじの有効径とピッチでどの敷金を使用すればよいか簡単にわかる図となっていますので、活用頂ければ幸いです。

切込みパス回数の目安と切込み方法

旋削のねじ切り加工は、1回の切込みでねじを仕上げることができません。取り代も多く切れ刃の接触長さが広いため、加工負荷が大きくなり精度不良となるからです。初めは切込みを多くとり、徐々に切込み量を小さくしていくのが基本です。

(表1)はメートルねじさらい刃つきインサート(外径ねじ)のパス回数目安を示します。ピッチごとにパス回数の目安がまとめられており、同様にほかのねじ形状もカタログに記載されています。ねじ切り加工を行う際の切込みは、この表を参考にしてください。

代表的な2つの切込み方法

切込み方法について、代表的な2つの方法をご紹介します。

-

ラジアル・インフィード

真直ぐ切り込む方法で、容易に切込み量の変更ができるなど簡単で一般的な切込み方法です。左右の切りくず接触長さが長くなるため、びびりが発生しやすく、またノーズ先端へ切りくずが流れてくるので負荷が大きくなることから、比較的ピッチの小さいねじに適しています。

-

フランク・インフィード

片刃で切り込む方法で、ピッチの大きいねじに適しています。切りくずは一方向に流出するため、切りくず処理性が良いことも特徴の1つです。片側の切れ刃のみ使用するため、損傷の偏りがでやすいのが欠点です。

内径ねじ切りホルダの選択方法

内径ねじ切りホルダを選択するうえで注意すべき点について説明します。

内径のねじ切り加工は、一般旋削のように切りくずが細かく処理されないため、ねじの内径に対し、シャンク径は余裕を持たせた方が安全です。クリアランスC1が3mm以上となるホルダの選択をお勧めします(図11)。

C1を大きく持たせると必然的に突出しL/Dが大きくなります。シャンク材質は、図11に示すように、L/D3以上の場合、超硬シャンクをお勧めいたします。前回で説明した内径ホルダの超硬シャンクを選択するL/D目安より短くなっています。これは、ねじ切り加工の場合、切れ刃の接触部が広くそのため抵抗も大きくシャンクはたわみやすくなり、ねじ精度が出にくくなるからです。

今回は旋削工具によるねじ切り加工で留意する点について解説しました。次回は旋削工具のトラブルシューティングについて解説します。